OK 2 PPK

stránky radioamatérské stanice

OK2PPK » Texty » Technika a provoz » 3D tiskárna Průša i3 MK3S | ---

3D tiskárna Průša i3 MK3S

Zkušenosti z provozu a doplňky

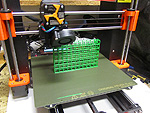

Informace na této stránce vychází z vlastností verze mé tiskárny, tedy jedná se o hardware dodávaný výrobcem koncem léta 2019, a v době, kdy vzniká tento text, u ní používám firmware verze 3.8.1. Výrobce postupně tiskárnu průběžně vylepšuje (v době vzniku této stránky se začala dodávat modifikace MK3S+) a je tedy možné, že některé vlastnosti prodávaných novějších tiskáren budou již odlišné.

FFF 3D tiskárna Průša i3 MK3S se mezi cenově dostupnými "hobby" 3D tiskárnami řadí spíše mezi ty dražší. Oproti nejlevnějším řešením, ať už komerčně vyráběným nebo skládaným doma na koleně, u kterých většinu času strávíte jejich vylepšováním a nastavováním, se můžete s touto tiskárnou po jejím vybalení (resp. složení její stavebnice) rovnou věnovat svým vlastním výtiskům, a úpravy pro dosažení uspokojivé kvality tisku, spolehlivosti a možnosti tisku některých náročnějších materiálů nebo pro zlepšení ergonomie ovládání tiskárny nejsou nutné. Nicméně protože se nejedná o drahou průmyslovou tiskárnu v jejíž ceně by byla zahrnuta i rozsáhlá podpora ze strany výrobce, tak i u MK3S musí její typický uživatel věnovat nějaký čas údržbě a opravám, a při použití filamentů od jiného výrobce zvládnout pro ně sám úpravu nastavení tiskárny a sliceru.

Tiskárnu MK3S jsem pořizoval jako náhradu Anet A8, která byla v té době zralá buď na vyhození nebo kompletní přestavbu, a přesto, že jsem u MK3S už také narazil na různé problémy, tak nákupu nelituji. Tisk je spolehlivý s předvídatelným výsledkem a nepoužitelné výtisky, které by nešly na vrub špatného návrhu 3D modelu, ale byly způsobené tiskárnou, jsou převážně jen důsledkem občasného problému s přilnavostí typicky kvůli špatně očistěné podložce.

Provedením se jedná o neboxovanou jednoextrudérovou tiskárnu, jejíž řešení je hodně zaměřené na dosažení co nejlepších provozních parametrů při zachování jednoduché a levné konstrukce. Uživatel tak má k dispozici celokovový hotend typu E3D V6 s provozní teplotou až 300°C, extrudér s oboustranným podáváním materiálu kolečky Bondtech a se senzorem filamentu, tiskovou podložku s magneticky upínaným ocelovým plátem s PEI povrchem (volitelné jsou tři typy struktury povrchu - hladká, texturovaná a nově i saténová), s celkem rychlým ohřevem, s maximální teplotou až 120°C, s pracovní plochou 250x210mm (při změně nastavení lze využít až 250x216mm) a vyrovnáváním podložky teplotně kompenzovanou indukční sondou, mechanicky již celkem robustní rám umožňující tisk rychlostmi přes 200mm/s s výškou pracovního prostoru 210mm, a drivery krokových motorů TMC2130, díky kterým je dosaženo nižší hlučnosti, jsou nahrazené mechanické koncové spínače hlídáním odběru motorů a je možné využít detekci nárazů pro zabránění posunutí vrstev.

Na chlazení hotendu je použit tichý ventilátor Noctua a tiskárna si hlídá funkčnost ventilátorů snímáním jejich otáček. Hlídána je též teplota elektroniky na řídící desce Einsy RAMBo, je použito napájení 24V (zdroj nemá ventilátor, takže nehučí) a je zabudována podpora pro obnovení tisku po výpadku napájení. Pokud uživatel potřebuje ovládat tiskárnu přes OctoPrint, tak má tiskárna na desce elektroniky a v jejím krytu už z výroby přípravu na přímé propojení s Raspberry Pi Zero W. Ovládání tiskárny se provádí rotačním enkodérem, nicméně v dnešní době, kdy se už běžně na řízení i podomácku vyráběných tiskáren používají 32bitové procesory a grafické (často i barevné a případně i dotykové) displeje, může poněkud zastarale působit řídicí elektronika postavená na 8-bitovém jednočipu ATmega2560 a LCD displeji 4x20 znaků.

Firmware tiskárny je založený na klonu Marlin řady 1 a v kombinaci s kalibračními body na stolku osy Y podporuje automatické provedení základní kalibrace os X, Y a Z po montáži tiskárny, včetně případné kompenzace zkosení os XY, tisk obrazce pro dostavení první vrstvy, vyrovnávání podložky na 3x3 nebo 7x7 bodů a dokáže číselně vyhodnotit i stav napnutí řemenů. Výrobce firmware průběžně vylepšuje a jsou k dispozici jeho aktualizace včetně zdrojových kódů. Od tiskárny je k dispozici řada podkladů, jako jsou modely STL jednotlivých tištěných částí, jsou dostupné i samotné návrhy těchto dílů z 3D návrhových programů, je zveřejněné schéma zapojení řídící desky a řada dalších informací. Výrobce dodává standardně i náhradní díly a upgradovací sady pro přeměnu staršího modelu tiskárny na novější verzi. Tiskárna je přes její komerční výrobu nadále vyvíjena v duchu projektu RepRap.

K tiskárně lze dokoupit jednotku MMU2S pro automatickou výměnu až 5ti filamentů, která se nainstaluje po menší úpravě přímo jako součást tiskárny, a umožňuje příkazy GCODE měnit strunu v průběhu tisku - a to i v jedné vrstvě. Tiskárnu lze pořídit buď jako stavebnici nebo i za (nemalý) příplatek ve smontovaném stavu, kdy je zvýšená cena oproti stavebnici "kompenzována" zárukou na funkčnost tiskárny ve složeném stavu. K tiskárně nelze přímo od výrobce dokoupit kryt (problémy s patentovou ochranou a koncovou cenou takovéhoto výrobku), nicméně od výrobce je k dispozici návod, jak si lze vhodný box zhotovit svépomocí na základě běžně dostupných komponent a po dotištění některých dílů.

Výrobce dodává k tiskárně i vlastní slicovací nástroj. Původně to byl klon Slic3r vydávaný jako Slic3rPE, a momentálně po kompletním přepsání je to PrusaSlicer. Od tohoto software je k dispozici opět i zdrojový kód. Dále výrobce prodává i vlastní kvalitní filamenty a dodává pro kombinaci své tiskárny, sliceru a filamentů odladěné nastavení tisku. Kromě toho je k dispozici i nastavení pro Curu a pro některé filamenty od jiných výrobců. Jako poslední pozitivum lze zmínit, že výrobce na svém webu podporuje i komunitní fórum a sdílení modelů mezi uživateli.

Celkově si tedy myslím, že tato tiskárna má pro uživatele dobrý poměr mezi cenou a tím, co za ni dostane.

Obsah:

- Zkušenosti s tiskárnou MK3S

- Montáž tiskárny ze stavebnice

- Zkušenosti z provozu

- Doplňky (nejen) pro tiskárnu MK3S

- Čistič filamentu

- Příchytka filamentu k cívce

- Pojistka (svorka) kleštiny Festo spojky

- Ukazatel polohy extrudéru

- Samosvorný ukazatel polohy extrudéru

- Řezačka PTFE trubiček

- Řezačka PTFE trubiček na 1 kolmý řez

- Řezačka PTFE trubiček pro délku 44.3mm

- Řezačka PTFE trubiček pro kužel s úhlem 60°

- Měřič napnutí řemenu

- Vodič filamentu

Zkušenosti s tiskárnou MK3S

Nechci tuto tiskárnu líčit jen v superlativech, protože má i svoje mouchy, stačí se podívat do fóra anebo tiskárnu pár měsíců používat, a zjistíte, že to nebude jen idylické bezstarostné tisknutí na věčné časy. Už při jejím pořízení můžete po zaplacení narazit na protahující se termíny dodání (obzvláště po akcích typu Černý pátek), kdy výrobce nestíhá, nebo pokud si pořídíte tiskárnu po nějakém velkém upgrade HW, FW anebo slicovacího nástroje, tak můžete měsíce čekat, než se vyřeší porodní bolesti novinky.

Zde zkusím shrnout některé své zkušenosti s její montáží a provozem. Nemyslím si, že by některý z těch problémů byl fatální, kvůli kterému by měl člověk na tuto tiskárnu zanevřít, ostatně přes některá poškození jsem s ní i tak dokázal dále týdny tisknout použitelné výtisky, než byl čas a materiál na opravu, ale je dobré vědět, že určité problémy člověka asi potkají, že to bude stát nějaký čas i peníze, a že se může hodit mít v zásobě připravené některé náhradní díly včetně tištěných částí.

Montáž tiskárny ze stavebnice

Před skládáním MK3S jsem měl již zasebou montáž Anet A8 včetně spousty jejích následných rozborek a opětovného montování, takže jsem měl určitou představu, co mě čeká. Ostatně čínská A8 je vlastně klonem starší varianty Prusa i3. Nicméně je zde jeden podstatný rozdíl, a to ve složení vozíku na ose X. Zatímco u A8 je to kus ohnutého plechu s jednoduchým extrudérem alá MK8, který je navíc dodaný ve složeném stavu, tak u MK3S je to kupa matiček, šroubečků a různých tištěných a jiných dílů, kde toto vše lze složit úspěšně do funkčního celku jen při dodržení pořadí na sebe navazujících montážních kroků.

Doporučuji nezávodit v rychlosti stavby, ale napřed si v klidu zkontrolovat, že v dodané stavebnici nechybí nějaký díl nebo není poškozený, při tom si člověk udělá trochu i představu, co si má pod tím či oním názvem komponenty fyzicky představit, a v kterém sáčku nebo krabici to má pak při montáži hledat. Nicméně oproti A8 je systém rozdělení dílů do sáčků a krabiček propracovaný a seskupování velmi dobře odpovídá jednotlivým fázím montáže. Neměl jsem ve stavebnici vyloženě poškozený díl, pokud vás tato nepříjemnost potká, tak podle reakcí lidí ve fóru toto výrobce bez problémů v rámci reklamace řeší, nicméně měl jsem některé díly s drobnými nedostatky, viz níže.

Dále je dobré si před zahájením montáže dopředu prostudovat celý postup až do konce. Jde o to, že špatné sestavení nebo dotažení některých dílů v nějakém kroku může mít vážné důsledky až v nějaké navazující fázi montáže o mnoho kroků dále, kdy už není jednoduché cesty zpět bez rozebrání všeho, co bylo mezitím složeno. Pokud máte při skládání jasno, co bude na sebe jak navazovat, tak se vyhnete snadněji problémům.

V samotném návodu bylo v době, kdy jsem podle něj postupoval, i několik míst s chybou či rozporem v textu nebo mezi textem a obrázkem, nicméně byly to drobnosti, přes které nebyl problém se přehoupnout.

Při vlastní montáži je dobré opět nespěchat a zaměřit se na precizní složení celé konstrukce tak, aby bylo vše správně dotažené, osy X, Y a Z byly na sebe kolmé, vozíky na vodicích tyčích nezadrhávaly a byly správně napnuté řemeny. Pokud upřednostníte rychlost před kvalitou, tak o ušetřený čas následně mnohonásobně přijdete hned po prvním spuštění při řešení problémů s kalibrací tiskárny.

Při montáži jsem měl na začátku problémy s otvory pro šrouby v čelech rámu, které slouží pro montáž základní konstrukce rámu. Tyto byly zalité barvou tak, že šrouby nešly prostrčit ani protlačit a musel jsem napřed díry opatrně projet jehlovým pilníkem. To byl dle tehdejší verze návodu krok 7 skládání osy Y. V kroku 16 následoval opět problém se špatně průchozími otvory v čelech, tentokráte to byly ty, za které se upevňují držáky vodicích tyčí. Šrouby jsem tam dostal bez propilovávání dost natěsno a tady se právě projevilo výše uvedené, že by bylo dobré vědět, jak na sebe věci budou v dalších krocích navazovat. Protože až v kroku 31 se člověk dozví, že ty držáky by měly být uchyceny volně, protože se nyní mají pohybem stolku po vodicích tyčích srovnat a teprve pak dotáhnout. Což byl s dírami zalitými barvou problém, tam se o volnosti držáků nedalo mluvit.

Další podobný problém v návaznosti kroků mě potkal v bodu 35, kde se započala montáž řemene osy Y do jeho úchytů. Nějak zde není upozorněno na drobnost, že délka řemene je tak akorát a nesmí zde být na uchycení spořebováno ani o zub méně či více. Problém pak totiž nastal v kroku 38, kde např. v mém případě byl napínák moc našponovaný už ve stavu, kdy byl jeho šroub ještě zcela uvolněný. Bylo potřeba se vrátit k části z kroku 35 a řemen posunout o zub zpět, nicméně toto se s již namontovaným držákem řemene dělá špatně.

V části zabývající se montáží vyhřívané podložky jsem pak narazil na problém s nasazením krytky vývodů typu "nový design". Při montáží napájecího kabelu podložky se jeho kabelová očka musí vyloženě násilím sklopit šikmo k sobě nadoraz, co to půjde, jinak se nepodaří krytku namontovat.

Nejvážnější problém pak nastal u extrudéru s kvalitou dodaného tištěného dílu fs-lever. Mechanicky to fungovalo, díl se v závislosti na vložení či vytažení filamentu pohyboval, ale praporek fs-leveru zasahoval ve skutečnosti do dráhy optozávory snímače filamentu trvale, takže nefungovalo automatické zavádění filamentu. Toho jsem si samozřejmě při montáži nevšimnul, ten pohyb je tam hodně malý, a kupodivu toto nevyhodnotila jako chybu ani kontrolní sekvence tiskárny, která se po složení po prvním spuštění provádí na úplném začátku.

Oprava tohoto problému v nesloženém stavu je triviální, ale ve složeném je to katastrofa s nutností rozborky celého extrudéru včetně kabeláže elektroniky, protože mechanická část snímače filamentu se montuje na úplném začátku a není cesty jak jinak a snadno ten fs-lever dostat ven. Takže nakonec jsem napojil elektroniku snímače filamentu na laboratorní zdroj, na jeho výstup si hodil voltmetr a shora dírou po vymontované elektronice snímače jsem to opilovával jehlovými pilníčky a po nasazení plošňáku snímače zpět (jen tak, bez jeho přišroubování) jsem zkoušel, jestli to už funguje správně, opakovaně tak dlouho, dokud to nazačalo fungovat spolehlivě. Vím, že někdy poté, co jsem kupoval svoji MK3S, tak se začal dodávat zase nějaký nový snímač filamentu a u MK3S+ teď byly nějaké změny na extrudéru, takže možná je tento zádrhel už vyřešen, ale pokud bych měl znovu montovat MK3S ze stavebnice a konstrukčně to bylo stále stejné, tak bych si asi napřed jen tak nanečisto složil na stole pár nejnutnějších dílů extrudéru tak, aby tam byla funkční mechanická část snímání filamentu, a hodil bych si tam ten snímač zase na zdroj a nechal si nějak indikovat jeho výstupní stav a přezkoušel bych si to, že to funguje, protože to pilování dírou shora je piplačka, nehledě na binec co z toho napadá do extrudéru, a je potřeba ho pak dostat ven. Samotný fs-lever jsem si pak do náhradních dílů na jednu z větších oprav tisknul raději jemněji s vrstvou 0.1. Mám pocit, že originál byl asi tisknutý s vrstvou 0.2.

Poslední mojí připomínkou je otázka mazání ložisek při montáži tiskárny. V návodu se člověk dozví, že je to správně naplněné mazivem už z výroby a nemá se to při montáži promazávat, až pak následně jako normální údržba během provozu tiskárny. Tedy při montáži jsem nemazal, a v celkem krátké době jsem pak zadřel. Koupil jsem nová ložiska od Průši, bylo to vzhledově stejné balení jako dodané se stavebnicí, raději jsem je namazal (mazivem dodaným s tiskárnou), vodicí tyče jsem dal nové, ale ne původní hlazenky, ale povrchově kalené, a přidřel jsem zase. Viz níže. Paradoxně s Anet A8 jsem se s mazáním ložisek při montáži nijak nemazlil, v návodu o tom nic nebylo a mazivo žádné dodané ani doporučené od výrobce nebylo, v nějaké diskusi na netu jsem našel, že by se namazat raději mělo, tak jsem to namazal nějakou hnědou vazelínou, co byla po ruce, něco jsem pak průběžně přimazával i zbytečkem nějakého hustého oleje používaným podle popisu snad jako náplň heliového kompresoru, tiskárna A8 několik měsíců skoro denně pracovala v naprosto šíleném zaprášeném prostředí díky v blízkosti prováděným stavebním úpravám, kde se občas pár kroků od tiskárny nedalo chvílemi ani dýchat, a přesto ani stopa po přidření, i po přestavbě na rám AM8 jsou tam stále původní ložiska LM8UU, akorát ty vodicí tyče jsem vyměnil při předělávce také za ty kalené.

Takže nevím, viděl jsem zmínky jiných uživatelů, že ložiska jsou dodávána jen s konzervačním olejem a správný postup je napřed je této konzervace zbavit a namazat je mazivem vhodným pro samotný provoz. Možná na tom něco bude, v dodaném balení od Průši ke stavebnici a pak i v jejich sadě objednané u Průši jako náhradní díl byla ložiska ve stejných zatavených sáčcích, takže buď to u nich musí přemazávat a znovu balit, nebo musí mít dodávky se správným mazáním už od výrobce. Anebo platí ta o něco výše uvedená varianta s konzervačním olejem a pak návod kecá. Jinak v diskuzích se dá najít zmínka, že mazivo dodávané s tiskárnou MK3S v malé tubičce (a u Průši jako spotřební materiál dokoupitelné), má být totéž, co PARAMO MOGUL LV 2-EP NLGI 2-3 a lze ho koupit za výhodnější cenu v balení 100ml u Mountfieldu. Potvrzuji prodejce, kde to lze sehnat, i to balení, typ a výhodnější cenu, ale jestli je to to stejné nevím, barvou a konzistencí to podobné je. Namazal jsem s tím přestavěnou Anetu a nic špatného se nestalo.

Pokud jste v oblasti mazání spíše zelenáči a hledali byste nějaké užitečné informace z této oblasti, tak na webu OK2KKW koukněte do diskuzního fóra, začíná to dotazem k mazání od Slávka OK2SLC 2.1.2021 po 17h a diskuse na toto téma pak graduje následující den, vřele doporučuji třeba příspěvky, co tam k tomu napsal Karel OK1FLY. Část z té diskuse tam dokonce vytáhnuli do samostatné stránky (potřebujete namazat). A pak i v následujících dnech se tam pokračovalo v podobném duchu se zaměřením na mazání řezných nástrojů a doporučuji nevynechat dlouhý příspěvek opět od OK1FLY, který tam na to téma napsal 6.1.2021 někdy po 15h.

Zkušenosti z provozu

Obecně jsou mé zkušenosti s provozem této tiskárny dobré. Připravím model, předhodím ho tiskárně a když použiji již vyzkoušené nastavení tak se málokdy stane, že se výtisk nepovede. Ale upozorňuji, že převážnou většinu výtisků dělám z materiálu PETG a dělám jen "kratší" tisky do řádově 10-15 hodin souvislého běhu tiskárny (vzhledem k umístění tiskárny si nemohu dovolit zahořet).

Co se týče používané podložky, tak preferuji hladkou verzi plátu díky jeho - dle mého názoru - větší univerzálnosti použití pro různé materiály oproti texturované variantě. Především jednou za čas se nevyhnu potřebě plát pořádně očistit vodou a saponátem, což je u texturovaného silně nedoporučovaná operace. Něco více k přípravě podložky pro různé materiály zde najdete na stránce zabývající se jednotlivými filamenty. Sundávání výtisků prohnutím plátu funguje dobře, ale jen u výtisků s dostatečnou plochou. U drobných dílů, ale též u malých součástí podpěr nebo u čáry, na které se rozjíždí hotend, sundávání prohnutím nefunguje moc dobře, a někdy je náročné takové kousky z podložky dostat bez poškození. Nicméně zatím se mi nestalo, že bych si při sundávání podložku poničil. Při sundávání si pomáhám stěrkou na těsto z tvrdého plastu, co má poměrně ostrý břit, a někdy holt nezbude než problematický kousek plastu polít IPA či denaturákem a chvíli počkat, až se to trochu natáhne mezi něj a podložku a dojde k jeho mírnému uvolnění.

Nejprve nechávám nahřát podložku a hotend a před vlastním spuštěním tisku očistím vždycky zahnutou pinzetou trysku a její okolí od vytékajícího plastu a napečených zbytků. Používám sice hotend doplněný o silikonový obleček, ale i na něm ulpívají během tisku kousky plastu, typicky to bývají části stringů, které ofukovací tryska ráda nasměruje na zadní část hotendu, kam není moc vidět. Vyplatí se to odstraňovat, protože jinak má pak člověk typicky někde ve vnějším povrchu občas přidaný kousek do černa spečeného plastu nebo plastu s jinou barvou z některého předchozího tisku. U nahřívání mi trochu nesedí, že ve firmware, co používám, nejde uživatelsky přednastavit hodnoty, na které se má předehřívat pro daný typ materiálu. Používám jinou, typicky nižší teplotu podložky, než je defaultní, a nechce se mi si překompilovat svoji verzi firmware s upravenými hodnotami, takže nemohu nastavit obě teploty najednou jen volbou materiálu, ale musím je každou zvláště natočit enkodérem v menu pro nastavení teploty. Ale ve dvojkové verzi Marlina, co mám zkompilovanou pro překopanou Anetu, jsou tyto hodnoty u volby materiálu také přednastavené napevno už při kompilaci firmware.

Po několika měsících používání jsem začal mít problémy s vyrovnáním podložky, resp. s výškou první vrstvy, kdy podle všeho se podložka přece jen nějak lehce pokroutila a výška nebyla směrem k jedné straně už moc dobrá. Nakonec pomohlo změnit vyrovnávání podložky z režimu 3x3 na 7x7 bodů a bylo po problémech. Pouze se mi od určité doby občas stává, že nad některým bodem se hlava zastaví déle a musí měřit výšku opakovaně. Přisuzuji to problému s plastem vytékajícím z trysky na začátku tisku před měřením výšky, protože mi připadá, že se to obvykle stane tehdy, když se mi nepodaří vše pinzetou na začátku odebrat a nějaký malý kousek plastu pak ještě vyteče během měření výšky podložky, ale jednoznačně si tím jistý nejsem. Nicméně nějaký zásadní problém to není, akorát měření trvá o chvilku déle.

Automatické zavádění a vyjímání materiálu je jedna z funkcí, která funguje u MK3S perfektně a výrazně usnadňuje výměny filamentů, ale pouze u tvrdých strun. U flexibilních materiálů jsem narazil na problém, kdy rychlost automatického zavádění filamentu nelze přizpůsobit typu materiálu a je natolik veliká, že se struna vždy zasekne v extrudéru pod podávacím kolečkem. Je nutné automatické zavádění deaktivovat a strunu zavádět ručně přes menu pro nastavení polohy "osy E". Tam sice také nejde změnit rychlost, jakou se filament posouvá, ale naštěstí je nižší a strunu z FLEXu takto zavést lze. S tím souvisí i problém s výchozím nastavením PrusaSliceru od výrobce. Standardně se na začátku nejprve na kraji podložky tiskne čára, na které se rozjede hotend tak, aby byl v okamžiku zahájení samotného tisku již stabilní tok materiálu z trysky. Tato čára se neslicuje, ale je natvrdo zadaná ve startovním gcode. S měkkými materiály je toto další konečná, kdy je rychlost podávání materiálu příliš veliká a materiál se zasekne. Typický projev je, že se vytiskne startovní čára, začne se tisknout skirt a během jeho tisku dojde v hotendu materiál, extrudovaná stopa zeslábne a vzápětí skončí úplně. Je potřeba si pro daný flexibilní materiál startovní gcode upravit a rychlost extruze snížit - zmenšením rychlosti pohybu v parametru F a případně i ubráním množství materiálu přisouvaného do hotendu v parametru E. Čára se skládá ze dvou částí, upravit je potřeba oba gcode příkazy G1. Ta startovní čára je tam v poznámce za gcode jinak označena jako "intro line".

U flexibilních materiálů ještě zůstanu. Více k nim jsem dal pak ještě na stránku zabývající se filamenty, ale tady se budu zabývat spíše dopady zaseknutí struny v extrudéru. Při tisku z různých typů FLEXů jsem se samozřejmě potkal několikrát s kousnutou strunou pod podávacími kolečky. Vesměs jsem problém zachytil hned v počátku, kdy stačilo otevřít dvířka extrudéru a strunu tudy dostat ven. Nicméně pokud použijete mizerný materiál, který se náhodně seká pod podávacím kolečkem i při extrémně malých rychlostech a nebudete tiskárnu trvale hlídat, tak se vám asi stane to, co mě. Byl jsem ukolébaný několika předchozími úspěšnými tisky, takže při dalším jsem se jen kouknul, že se rozjel tisk a začal se tisknout skirt a dále jsem se na to nedíval a šel jsem dělat něco jiného. Tiskárna jela kousek ode mě, ale neviděl jsem na ni přímo. Zvuk byl normální a tak jsem na to ani jednou nekouknul, ale když to asi po půl hodině dotisknulo, pak vychladlo a já si šel pro výrobek, tak koukám jako puk, všechno zdánlivě vpořádku, hlava v klidové poloze ve výšce odpovídající výtisku, jen ten výtisk na podložce nebyl. Byl tam skirt a pak ještě pár kousků plastu a to bylo vše. Koukal jsem kolem, zda se to na závěr neutrhnulo z podložky a neleží to někde poblíž nebo někde pod stolem, a nikde nic. Nakonec se ukázalo, že se asi právě při tisku startovní čáry filament zasekl pod Bondtech kolečky, ze zbytku struny v hotendu se dotisknul jen ten skirt a těch pár plcanců plastu, a filament se pak narval v délce kolem 10cm do etrudéru všude možně, a když už neměl kam, tak kolečka strunu probrousila a přestala podávat. Výsledek byl neradostný. Napěchované to tam bylo tak, že to nešlo ven, dostalo zabrat uložení osičky Bondtech koleček, zdeformoval se kraj PTFE trubičky, ulomil se kousek tištěného dílu extrudéru kolem vedení struny a filament jsem pak ven dostal jen za cenu částečného rozebrání extrudéru. Po složení to sice pak tisknulo normálně, ale díky té deformaci kolem vedení struny to mělo tendenci vydávat pazvuky. A nevylučuji, že vedlejším důsledkem pak bylo i přidření ložisek na ose X, kdo ví, zda se trochu nezdeformoval i díl nesoucí ložiska. Tj. vyhněte se mizerným flexibilním materiálům, které se nechovají konzistentně ani při extrémně nízkých rychlostech, a tiskárnu raději průběžně hlídejte a v případě zaseknutí filamentu tisk okamžitě zastavte.

Druhý problém, který mě potkal, spadá do oblasti detekce nárazů a přidření ložisek a vodicích tyčí na ose X. Nedlouho po problému se zaseknutím FLEXu jsem tisknul z PETG větší výtisk. Zbývala poslední půlhodina ze 7.5h dlouhého tisku, a protože v té době jsem ještě věřil na stoprocentní funkci různých ochran tiskárny, tak bylo štěstí, že jsem zrovna šel tiskárnu zkontrolovat. Vše vypadalo dobře, nicméně jak jsem se otočil od tiskárny, tak slyším, že zabrala detekce nárazů. Potkal jsem se s tím do té doby asi jen 2x nebo 3x, tak jsem se šel podívat, jak se s tím tiskárna vypořádá - a zíral jsem na výsledek. Tiskárna vůbec nedojela k levému okraji, ale levý kraj detekovala si ve 2/3 délky osy X a pak spustila pokračování tisku. Vzhledem k nemalým rozměrům výtisku jí ale nestačila délka osy X, a tak na pravé straně zvesela narážela plnou silou do okraje, aniž na to nějaká detekce nárazů ještě reagovala. Ukončil jsem raději tisk okamžitě resetem. Od této příhody jsem poněkud vyléčený z představy, že je tato tiskárna zcela bezpečná pro delší provoz bez dohledu.

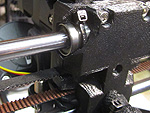

Pak jsem začal zjišťovat, co se stalo. Odstranil jsem výtisk a nechal nastavit pozici home, a opět levý okraj byl nalezen ve 2/3 délky osy X. Zkusil jsem nakonec pustit celou základní kalibraci tiskárny a ta samozřejmě zhavarovala. Když jsem zkusil vozík posouvat ručně, tak v těch 2/3 délky šel vyloženě extrémně ztuha, a i na dalších místech kolem středu jakoby poskakoval. A na horní vodicí tyči X byla vybroušená několik centimetrů dlouhá docela hluboká rýha. Nakonec jsem uvolnil řadu šroubků na extrudéru, tyče pořádně namazal a ručně jsem zkusil vozík rozhýbat, bylo to pak trochu lepší, nicméně v některých místech, hlavně v těch cca 2/3 délky, to šlo posouvat jen znatelně větší silou. Nakonec jsem zakázal detekci nárazů a zkusil udělat kalibraci, a ta už dopadla dobře. Objednal jsem nová ložiska a tyče, ale nakonec jsem s tiskárnou v tomto stavu celkem bez problémů tisknul řadu měsíců, než jsem se dostal k jejímu většímu rozebrání a opravě, kdy jsem vyměnil současně i díly poškozené tím zásekem s FLEXem. Probíral jsem problém ještě s jedním dlouhodobějším uživatelem tiskáren typu Průša i3 a rada byla vyměnit ty hlazené tyče za kalené, protože jinak mě prý ten problém se zadřením bude čekat znovu, že je to normální. Takže při opravě jsem tam ty kalené tyče raději dal též. Kalené tyče byly od jedné české firmy (odkaz na ni najdete na mé stránce s odkazy z oblasti 3D tisku v části s odkazy na různé prodejce), a pokud byste tam tyče pořizovali tak počítejte s tím, že tyče neporcují nějak moc přesně a v mém případě jedna sada rozměrů přišla dokonce kratší, než byla zadaná délka. Tj. budete si to muset na brusce dobrousit a raději objednat tyče třeba o 2mm delší a pak si to odebrat, než řešit, že vám 1 nebo 2mm chybí.

Tiskárnu jsem provozoval ve stavu s poškozeným extrudérem a přidřenými tyčemi několik měsíců, nicméně ke konci již začaly být znatelné problémy s extruzí, kdy nešlo nastavit výšku první vrstvy tak rovnoměrně jako dříve, a na výtiscích přibývalo chyb. Měl jsem již od problému s FLEXem vytištěnou skoro celou sadu náhradních dílů na extrudér. Tiskárna si prošla velkou opravou, kdy jsem vyměnil značnou část dílů extrudéru, PTFE trubičku, všechny vodicí tyče za kalené, ložiska na tyčích osy X, vyčistil jsem Bondtech kolečka a přezkoušel jsem i dotažení trysky. Po složení to tisknulo zase perfektně. U výměny tyčí je problém s osou X, kde kvůli kabeláži trčíci dozadu nejde z osy Z sesunout celý portál osy X, extrudér se kabeláží nahoře zarazí o rám. Takže jsem musel rozebrat celý extrudér včetně odpojení kabeláže z řídicí desky. Nechtěl jsem uvolňovat motory osy Z, ale podle poznatků lidí na fóru je toto právě cesta, kdy rozebráním osy Z lze portál osy X dostat ven, aniž by bylo nutné rozebírat kabeláž. U výměn tyčí a ložisek osy Y, ložisek osy X a při potřebě rozpojit kabeláž extrudéru narazíte na jednu drobnou vadu na kráse, která bývá u tiskárny Průša i3 vytýkána, a to používání stahovacích pásků. I u modelu MK3S ještě nějaké najdete. Zajišťují tyče Y v jejich držácích, je jimi v první fázi montáže připevněný extrudér k ložiskům osy X a pak je jimi připevněna kabeláž a její obal u jejího vývodu na zadní straně extrudéru. Stahovacích pásků dostanete v ceně dostatek na několik rozborek nebo není problém použít svoje vlastní, jsou běžně prodávaného rozměru, ale toto je zrovna část, která člověka při demontáži a montáží krapet zlobí, že to musí pokaždé odcvakávat a vyhazovat a nahrazovat novými pásky. U nové MK3S+ mají být nějak lépe vyřešeny ty držáky tyčí osy Y, tak snad se s inovovaným modelem zase pár těch stahovacích pásků z této konstrukce ztratí. V konstrukci tiskárny je ještě jedna ošemetná věc, která je třeba u A8 vyřešená (při zaměření se na možnost deformace ložiska při jeho montáži) lépe, a to uchycení ložisek osy X a Y. Na ose Y jsou použita u MK3S obyčejná oka ve tvaru U, takže při jejich přetažení snadno můžete ložisko zdeformovat. Podobně u extrudéru je pouzdro pro ložisko tisknuté na výšku ne ve směru osy ložiska, nýbrž ve směru napříč ložiskem, protože pouzdro je součástí extrudéru a jinak to rozumně ani tisknout nejde. Tím pádem je ale tvar pouzdra odvislý od výšky vrstvy a není dokonale kruhový, jak by byl při tisku na výšku ve směru osy ložiska. A tak stejně jako u osy Y při přílišném dotažení šroubů spojujících díly tvořící pouzdra ložisek může dojít snadno k jejich zdeformování. Nicméně toto řešení má zase výhodu ve snížené hmotnosti vozíků jak osy Y, tak i osy X. U MK3S+ by měly být ty U-klemy na ose Y nahrazeny upínacími díly z plechu.

Po velké opravě se na tiskárně asi 1.5 měsíce vpodstatě denně tisknuly díly štítů v souvislosti s jarní epidemií covidu v roce 2020. Používal jsem podklady k výrobě štítů vyvinuté u Průši, dle nichž se tisk prováděl extrémně zvýšenou rychlostí, v některých částech až nad základní udávanou konstruční rychlost tiskárny 200mm/s, a za (na PETG) vysokých teplot. Tisk probíhal bezproblémově až do okamžiku, kdy mi jednoho dne začal téci shora po topné kostce roztavený plast a začal zalévat termistor i topné těleso. Paradoxně poslední tisk štítu při tomto stavu dopadl dobře, dokonce výtisky mi toho dne připadaly kvalitou nejlepší za celou dobu tisku štítů. Tiskárnu jsem odstavil, protože na kostce byl nasazený silikonový kryt, takže mi bylo jasné, že shora bude už bazén plastu, který začal právě přetékat okraje silikonového oblečku. Před rozebráním extrudéru jsem ještě zkontroloval dotažení trysky, ale uvolněná nebyla. Po rozdělání jsem zjistil, že hotend je shora totálně zalitý plastem, spodní část chladiče je napařená jakýmsi bíložlutým povlakem, ze kterého se po nahřátí na tavicí teplotu PETG kouří, některé tištěné díly extrudéru kolem hotendu jsou natavené a horní vodicí tyč X má na sobě opět vydřenou rýhu. U hotendu nebylo jasné kudy a proč plast tekl, předpokládal jsem, že když je tryska dotažená a nesedí přitom na kostce, tak leda snad že by někde nahoře byla trhlina v heatbreaku. Hotend byl navíc tak zalitý plastem včetně topného tělesa i termistoru, že jsem moc nepočítal, že se mi to podaří rozebrat bez dalšího poškození. Objednal jsem tedy celý nový hotend, s tím že starý pak zkusím opravit, a až došel, tak jsem ho vyměnil. Vodicí tyč jsem neřešil, novou kalenou jsem stejně neměl a nebylo to tak zadřené jako při předchozím problému, akorát jsem to zase více promazal. Natavené díly jsem trochu srovnal, jeden kus vznikajícího "krápníku" jsem odříznul a tiskárnu jsem zkusil složit a rozjet. Tiskárna fungovala, ale byl jsem zklamaný z vyměněného hotendu. Přesto, že to byl drahý originální díl od Průši, tak oproti původnímu hotendu s ním byl tisk pocitově o něco méně kvalitní, hlavně mi připadalo, že je více problémů se stringováním. Samozřejmě kalibrace - jako třeba nastavení PID regulace teploty hotendu - jsem provedl.

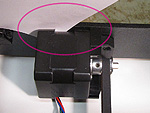

Nicméně tiskárna šla používat. Vytisknul jsem si novou sadu náhradních dílů na extrudér včetně ofukovací trysky z materiálu ASA, protože po předchozí opravě jsem udělal chybu, že jsem si spotřebované díly nedotisknul, a nyní mi chyběly. Kromě jiného jsem se rozhodnul vyřešit i další problém - z osy Y se ozývalo občas divné drnčení, kontroloval jsem dotažení různých souvisejících šroubků, ale nic uvolněného jsem nenašel. Ale na fóru jsem objevil zmínku jednoho uživatele, že mu drnčení dělal motor osy Y, u kterého se postupně "unavil" jeho tištěný držák, a mezi motorem a rámem pak vzniknula mezírka, díky které mohl drnčet rám při kontaktu s motorem. Připravil jsem si tedy i nový držák motoru osy Y a provedl jsem další větší rozborku tiskárny, kdy jsem povyměňoval natavené díly extrudéru i tento držák. Tentokráte jsem vyměnil i dvířka extrudéru, kde se mi už zdálo v horším stavu uložení osičky přítlačného podávacího kolečka, a kvůli čistění jsem Bondtech kolečka vyjmul úplně ven, vydrbal jsem jim z drážek usazený plast a propláchnul je a vyfoukal včetně jejich ložisek a přemazal jim převod. Po složení tiskárny se drnčení osy Y zlepšilo, nicméně postupně se opět později začalo objevovat a chci tak zkusit ten držák motoru Y vytisknout ještě jednou, ale tentokráte se 100% výplní. Ale samotná kvalita tisku se na úroveň, jak to tisknulo s původním hotendem, nevrátila, takže problém bude asi v samotném hotendu. Nicméně není to nějaký zásadní problém, jen vím, že to šlo o trošičku lépe. Tiskárnu v tomto stavu používám od této poslední opravy až do doby, kdy píši tento text, asi půlrok, a mám pocit, že se kvalita tisku postupem času o tu trošičku zase zlepšila, jakoby se hotend "zajel", možná se v něm postupně zapekla nebo obrousila nějaká nerovnost, kdo ví. Jako poznatek jsem si z tohoto odnesl, že sice tiskárnu jde honit i na hodně velké rychlosti pohybu, ale asi to není nejlepší nápad ji takto trápit dlouhodobě.

Ještě se vrátím k tomu, co bylo dále s tím tekoucím hotendem. S problémy se mi ho za pomocí regulované horkovzdušky podařilo rozebrat. Bylo náročnější z něho dostat ven topné těleso a termistor bez jejich zničení. Nakonec se mi podařilo po trpělivém odstraňování nánosů plastu a nahřívání obě tyto "patrony" uvolnit. Největší zádrhel byl ale heatbreak, kde je problém, že když je to zapečené, tak není za co zabrat. Jediný úchop je za ten nestandardní závit M7, který přitom dostane zabrat (jako napotvoru jediné závitové očko M7, co jsem v dílně našel, mělo asi jiné stoupání, protože se mi jím závit na heatbreaku nepodařilo přejet, a závit jsem musel nakonec spravovat jehlovými pilníky). Heatbreak jsem dostal ven, ale kde a proč to teklo jsem nezjistil, jen to, že to teklo vrchem a byla zalitá horní část závitu. Na fóru jsem našel dotazy od dvou uživatelů, které potkalo totéž, ale ani jednou se tam k tomu nikdo nevyjádřil, takže příčinu neznám. Vypadá to, že přesto, že při doporučovaných 280°C se tryska jeví jako dotažená, tak začne unikat plast v závitu topné kostky a to tak, že vytéká vrchem kolem závitu na straně heatbreaku. Závit kolem trysky přitom zůstane čistý. A nejedná se samozřejmě o stav, kdy si uživatel trysku dotáhne vůči kostce a nikoliv proti heatbreaku. Mezi tryskou a topnou kostkou byla mezera. Hotend chci ještě dočistit, asi raději vyměním i ten heatbreak, a až budou problémy se stávajícím hotendem, tak ho zkusím do tiskárny zase vrátit.

Zajímavé bylo to druhé přidření vodicích tyčí osy X a to ve stavu, kdy byla vodicí tyč dokonce v provedení s kaleným povrchem. Až toto budu opravovat, tak zkusím ta ložiska od Průši napřed vyprat a pak znovu namazat pro případ, že to fakt dodávají jen s tím konzervačním olejem. A pak ještě podezřívám dva tištěné díly osy X, ve kterých jsou ložiska uchycena, protože tyto dva jsem ani v jednom případě předchozích oprav neměnil. Pokud by byly nějak deformované, tak by mohly některé ložisko blbě přimáčknout.

Výše popsané drnčení od motoru osy Y nebylo jediné, které mě potkalo. O několik měsíců později mi na tiskárně začalo něco velmi hlasitě rezonovat při některých pohybech ať už v ose X, Y tak i Z. Nakonec jsem zjistil, že za tyto pazvuky mohlo uchycení displeje LCD. Plošný spoj displeje je zamáčknutý do plastového krytu a je k němu přichycený zobáčkem krytu uprostřed jedné strany a dvěma šroubky na straně druhé. K čelu rámu je pak uchycený dvěma držáky, které mají na bocích drážky, kterými jsou nasunuté na plošný spoj. A právě v těchto drážkách to bylo uložené s velkou vůli a displej včetně svého krytu chytal nějakou rezonanci od vibrací rámu a drnčel. Provizorně jsem do těch drážek dal kousky papíru a hluk zmizel.

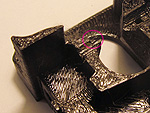

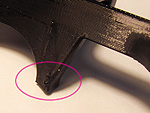

S odstupem několika měsíců od předchozího problému jsem objevil další zdroj pazvuků, který souvisel s tím, že se teplem zdeformoval kryt vývodu kabelu z heatbedu. Horní díl krytu byl na straně od vytápěné podložky prohnutý a střední šroub, který má zespodu samojisticí matici, se díky tomu úplně uvolnil. Mírně volné byly už i oba zadní šrouby. Nejprve jsem to vyřešil dotažením šroubů a následně jsem si vytisknul nové oba díly krytu a vyměnil je. Místo z původního PETG jsem je vyrobil raději z ASA.

Různé výše uvedené opravy se někomu mohou jevit jako "horor" a stav, kdy byla tiskárna neustále rozebraná a mimo provoz. Ale nebylo tomu tak. Až na problém s tekoucím hotendem, kdy jsem skutečně čekal asi 2 týdny, než jsem měl k dispozici náhradní hotend, tak jinak tiskárna i s různými poškozeními stále tisknula a jednou za několik měsíců následovalo obvykle jedno dlouhé odpoledne protažené až do noci, kdy jsem část tiskárny rozebral a provedl výměnu poškozených částí, a pak následující den ještě pár hodin vzalo provedení kalibrací, nastavení první vrstvy a udělání pár zkušebních tisků, a mohlo se zase tisknout dále.

Z dalších věcí, se kterými jsem se potkal, je to problematika tisknutí z materiálů jako je ASA, které chtějí už oproti PLA a PETG trochu přitopit. Nemám boxovanou tiskárnu a musím potvrdit, že bez zakrytování není tisk z takovýchto materiálů na MK3S jednoduchý. Menší věci se vám podaří, ale už objekty s rozměry několik cm na několik cm se na krajích odtrhávají od podložky a kroutí se. Zkoušel jsem si pomoci provizorní ohrádkou z kartonu kolem tiskárny a vytvořením pomocného obalu kolem výtisku z vysokého skirtu, tisknul jsem v době kdy se kolem nikdo necoural a nevznikal průvan a v místnosti přitopil, ale kroutí se to i tak, zkroutí se a na některé straně uškubne i ten ochranný skirt. Chcete-li tedy tisknout takovéto materiály nebo případně i některé náročnější ve větší míře, tak to bude chtít opravdu investovat do uzavřeného boxu, kde lze v prostoru tisku zvýšit teplotu okolí. Jinak tiskárna ty vyšší teploty hotendu a podložky zvládá dobře a nahřívá slušně rychle, ale ten box jí chybí. Vyšší teploty hotendu s sebou ale nesou jeden problém - nejbližší díly kolem hotendu jsou plastové, tištěné z PETG, které teplotně nic moc nevydrží, a nejkritičtější díl, kterým je ofukovací tryska chlazení výtisku, je jen z ASA, které má též své limity. Už při tom dlouhodobém tisku štítu z PETG na nějakých 260-265°C jsem měl některé části natavené. Tj. pro dlouhodobé honění hotendu na vysokých tepotách by to možná chtělo vytisknout si kritické díly z něčeho trochu odolnějšího, ofuk možná z Průšova PC Blendu. Nakonec jsem si novou ofukovací trysku z materiálu PC Blend vytisknul a konečně se mi přestaly její boční výfuky v rozích ohýbat teplem dolů. Ještě jeden poznatek - při přecházení z tisku PETG na ASA mi připadá, že se chvíli nějaké zbytky po tisku PETG vypalují, možná jestli to není ten divný napařený nános zespodu chladiče, co jsem při opravě tekoucího extrudéru na chladiči viděl. Prostě po prvním nahřátí na teploty pro ASA se mi z extrudéru krátce trošku zakouří.

Firmware 3.8.1, který na tiskárně používám, mě permanentně štve jednou věcí, a to je nespolehlivý výběr souborů pro tisk. První zádrhel je ten, že když po vstupu do adresáře najedu poprvé na název souboru, který je dlouhý, a potřebuji, aby začal rotovat, abych ho viděl celý, tak tento nerotuje a je potřeba enkodérem popojet na jiný řádek a vrátit se, a teprve pak se rotace textu názvu souboru spustí. A druhý je ten, že mám vybraný soubor a to jednoznačně (schválně ještě popojedu na soubor předchozí, následující a znovu najedu na ten, který chci vybrat), kurzor je na něm stabilní, název souboru rotuje, stisknu enkodér, snažím se ho samozřejmě stisknout tak, aby se nepootočil, a přesto někdy vzápětí koukám, že se tiskne soubor, co byl před nebo za tím, co jsem vybral. Ano, problém bude asi v tom, že fixluje enkodér a poskočí, ale co z chování vím, tak je ve firmware nastavené, že se musí popojet o dva kroky enkodéru aby došlo k posunutí polohy na displeji o řádek, a čekal bych, že když je vybraný řádek, tak se po stisknutí v takovém případě napřed zpracuje Enter a až pak odrolování, když je to těsně po sobě a uživatel v takovém časovém intervalu asi těžko mohl vybrat jiný řádek, když se tento na displeji překresluje "jednou za týden". Toto je věc, která mě opravdu štve a je to i nejčastější důvod, proč musím občas tisk zastavit hned na začátku. Je to nepříjemné, protože jak se na displeji během nahřívání vypisují jiná hlášení než jméno souboru, tak obvykle člověk zjistí, že se tiskne něco jiného, až když už se něco na podložku vytisknulo, takže to znamená nechat to vychladnout, aby těch pár kusů plastu šlo dostat bezpečně dolů, znovu očistit podložku a znovu to zase nahřát, prostě zdržovačka.

Je ještě jedna věc, na kterou je dobré si dát pozor - statická elektřina. Některé kombinace oblečení, potahu židle a podlahové krytiny jsou perfektní kombinace pro generovánín statické elektřiny, kdy se nabitým kondenzátorem stává uživatel. Třeba takové vyprané modráky s obvyklým přídavkem umělotiny v materiálu, látkový potah otočné židle a linoleum mám vyzkoušené jako perfektní generátor, člověk háže klidně i mnohamilimetrové výboje. Pokud takto nabitý sáhnete na MK3S na plastový knoflík rotačního enkodéru nebo do ní vložíte SD kartu, tiskárna sice neodejde a i SD karta to vždy vydržela, ale displej zhasne a zakousne se a rozeběhne se až po restartu tiskárny. Stejně se chovala Anet A8, u ní když jsem ji pak předělal na rám AM8, tak jsem na pár místech na rámu proškrabal izolující eloxovou vrstvu oxidu hliníku a pospojoval to na zemnicí kolík. U MK3S mám už na to na stole vyvedenou plošku spojenou se zemí, kde se před kontaktem s tiskárnou vybiji. Je to blbost, ale když máte rozjetý delší tisk tak člověka zamrzí, že kvůli blbé statice přišel o několik hodin tisku a nenulové množství materiálu jen proto, že si sáhnul na knoflík tiskárny.

Moje poslední zmínka k provozním vlastnostem tiskárny MK3S nevychází z mých zkušeností, ale viděl jsem ji popsanou na jednom webu od člověka, který tisknul na Průša i3 s magnetickým tiskovým plátem křídla pro modely letadel rozdělená na více dílů. Tisknul je pochopitelně na výšku a využíval skoro celou úhlopříčku tiskového plátu. A tištěné díly mu na sebe neseděly, byly zespodu zkroucené, jako by se odtrhnuly od podložky. Zádrhel byl prý v tom, že díly se neodtrhnuly, ale magnety nedokázaly už tak velikou sílu, která při smršťování plastu při tom rozměru vzniknula, udržet, a prohnul se celý plát. Tj. magneticky upnutý plát může mít v některých případech také své limity. Toto byl jeden z důvodů, proč jsem se nakonec rozhodl Anet A8 nezrušit, ale přestavět ji - tam se tiskne na tlusté zrcadlo, kde takovéto zkroucení podložky nehrozí.

Provozní zkušenosti s MK3S bych tedy shrnul asi takto. Je potřeba počítat s tím, že při skoro každodenním nasazení se s nějakou závadou v horizontu měsíců asi potkáte, ať už bude způsobena opotřebením dílů nebo vaší chybou při nastavování či obsluze tiskárny. Tiskárna není bezúdržbová, minimálně je potřeba průběžně přimazávat vodicí tyče, čistit podávací kolečka extrudéru a mazat jim převod, odstraňovat napečený plast z trysky a topné kostky a čistit tiskovou podložku. Dokud máte tiskárnu funkční, je dobré si na ní vytisknout jednu sadu náhradních plastových dílů, hlavně těch, které jsou součástí extrudéru a jsou mechanicky a tepelně namáhány. Z dílů, nad kterými bude dobré se zamyslet, zda je nemít koupené dopředu v zásobě, to bude asi náhradní tiskový plát, sada vodicích tyčí a ložisek, PTFE trubička do horní části hotendu (jedna byla v mém případe v ceně tiskárny) a případně náhradní hotend nebo jeho díly. Namáhána je též pohyblivá část kabeláže, takže se hodí mít v záloze nějaká měděná lanka s vhodným průřezem, kterými by šel nouzově nahradit přelámaný kabel a to včetně silových přívodů k vytápění podložky. U ostatních dílů jako je třeba zdroj, řídící deska, krokové motory apod. je otázka, zda vzhledem k jejich pořizovací ceně a menší pravděpodobnosti závady není lepší si jako zálohu pořídit rovnou celou druhou tiskárnu, než v nich mít samostatně utopené peníze. Při provozu tiskárny pak není dobré se spoléhat na to, že zabudované ochrany jako detekce nárazů nebo hlídání správné funkce termistorů dokáží spolehlivě vyřešit všechny pastavy, které mohou nastat. Stále existuje riziko, že dojde k neočekávané situaci, kdy ochrany selžou a může pak dojít k vážnému poškození tiskárny. Na lehkou váhu bych nebral ani možnost zahoření. Takže je lepší na tiskárnu během tisku průběžně dohlížet a mít možnost v případě problémů tisk zastavit.

Doplňky (nejen) pro tiskárnu MK3S

Oproti Anet A8, kde mi po různých potřebných úpravách z původní konstrukce nezůstalo skoro nic, a u které jsem tisknul desítky různých dílů řešících její úpravy a vylepšení, tak u MK3S toho moc potřebného k dotištění vlastně není. Resp. není samozřejmě problém si ji upravit "ku obrazu svému", ale vlastně to není tak nějak nutné. Takže pokud se zrovna nedáte třeba do výroby boxu na tiskárnu, kde si možnosti dotisknout si k MK3S nějaké díly užijete dosytosti, nebo si na ni nebudete tisknout náhradní díly, tak se bude jednat spíše jen o nějaký drobný doplněk. Tady je pár drobností, co jsem si k MK3S dodělával, resp. některé z nich půjdou využít i na jiných tiskárnách a sám je používám nejen u MK3S, ale nyní i u přestavěné Anet A8. Nebude-li někde uvedeno jinak, tak modely a nastavení tisku jsou navrženy pro použití trysky 0.4mm.

Čistič filamentu

Čistič filamentu je doplněk, který se nasadí na strunu nad extrudérem a otírá z ní nečistoty, tak aby se nedostávaly do hotendu a neucpávaly ho. K některým tiskárnám v cenové relaci MK3S ho dostanete jako součást tiskárny, ale u MK3S součástí základní dodávky od výrobce není. Taktéž k Anet A8 nic takového dodané nebylo, ale tam je to v souvislosti s její nízkou cenou pochopitelné.

Čistič filamentu jsem si tedy vyráběl už pro A8. Našel jsem si pro ni pár modelů čističů od jiných autorů, ale nějak mě moc nenadchnuly, obvykle to byla nějaká problematicky tisknutelná konstrukce s problematickým uzavíráním. Nakonec jsem si vyrobil čistič, který byl součástí vedení filamentu pod cívkou a byl připevněný v horní části na rámu tiskárny. Kvůli jednoduchosti spoje jsem použil válcový tvar a vlastní čisticí část byla jako i v některých jiných konstrukcích vyrobená na bázi molitanu. Problém byl, že se to nedalo nasadit na filament již zavedený do extrudéru, ten se musel protáhnout otvorem ve dnu čističe i v jeho víku. To byl právě problém i těch jiných modelů čističů, buď se to muselo také protahovat, nebo to nasazování na filament bylo takové nějaké divné.

Když jsem si pak chtěl udělat čistič i pro MK3S, tak samozřejmě konstrukce z A8 použít nešla, tam jsem využíval toho, že cívka byla na držáku uchyceném za polici kus nad tiskárnou. V hlavě mi vrtaly dva problémy - z principu se čistič dělal lépe válcový oproti nějakému kvádru, když šlo o spojení jeho dvou dílů - držáku obsahujícího houbičku a víka. Jenže z materiálu jako molitan se pak strašně špatně dělá samotná válcová houbička, i při použití ostrého děrovače se to mačkalo, a to nemluvím ještě o potřebě do toho vyseknout dírku pro filament. Sice bych na to mohl použít klasický postup, že bych to zmrazil v kapalném dusíku, a vyříznul to pak ve ztuhlém stavu, ale nechtělo se mi s tím až tak moc vyblbákovat. Kdyby šla použít molitanová houbička ve tvaru kvádru, tak ta by šla vyříznout jednoduše obyčejným ulamovacím nožem. Jenže pak to chce vymyslet držák s víkem, kdy se oba díly musí dát spolu nějak jednoduše spojit, musí se to dát navléknout na filament, který je už zavedený do extrudéru, a musí to jít pokud možno i podobně snadno rozebrat.

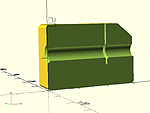

A jde to, výsledek najdete o kousek níže. Držák i víko jsou kvádrové, taktéž houbička je kvádrová, a vyřízne se jednoduše ulamovacím nožem z obyčejné nádobové houbičky a díra pro filament se získá obyčejným rozříznutím houbičky na výšky zhruba do poloviny její šířky. Spoj obou dílu čističe je založený na dvou maličkých západkách a vybráních pro ně na protilehlém dílu, a nasouvání na filament je řešené pomocí podélných spár v držáku i víku, které jsou lehce užší než filament, a s využitím pružnosti víka a držáku. Doporučuji to opravdu tisknout z PETG, které je pružnější než PLA. Držák vyrobený z PLA velmi rychle praskne v dolní části v nejužším místě právě při navlékání nebo sundávání z filamentu. Podrobnější popis výroby houbičky a další info najdete v záhlaví souboru scad. Upozorňuji na jednu podstatnou věc. Čistič je malý, houbička je také malá a otvor pro filament je vytvořený jen naříznutím houbičky. Já poměrně často měním filamenty, takže mě množství zachyceného bince netrápí a tu trošku, co je vždycky v horní části houbičky, při přehazování čističe na jiný filament, vyjmu. Ale pokud tím hodláte prohnat na jeden zátah pětikilovou cívku, tak se vám tam ten binec asi nevejde. Dále filament při posunu ve spáře v houbičce ji může zachytit a může pak z ní vytrhávat kousky, které půjdou s filamentem do extrudéru, nebo houbičku napěchuje do prostoru kolem otvoru pro filament v držáku, kde filament zablokuje jako brzda. Houbičku je tedy potřeba vyříznout slušně tak, aby měla pokud možno jakžtakž rovné stěny a velikost zhruba stejnou, jako prostor v držáku, a při nasazování víka je potřeba ji v držáku podržet prsty trochu výše nad spodním otvorem tak, aby ji víko nezachytilo a nechytnula se tam někde do spáry mezi držákem a víkem, nebo se při nasazení víka nezdeformovala a nevecpala se do spodní části. Musí být uvnitř pěkně rovně a filament jí musí procházet bez nějakého velkého tření. Pozor ale u velkých rychlostí pohybu filamentu. Nevylučuji, že by se při příliš velké rychlosti posunu filamentu i tak mohla houbička za filament zachytit a napěchovat se do spodku držáku. Při tisku PETG s tím nemám problém. Čistič je určený na struny s průměrem 1.75mm.

Víko čističe existuje ve dvou provedeních. Původně jsem ho měl udělané v provedení s ostrými rohy, a následně jsem si dodělal zaoblenou variantu. V souborech níže jsou obě. V souboru scad se to přepíná parametrem u modulu víka. Z mého pohledu má lepší vzhled to zaoblené provedení.

- cistic_filamentu.scad - čistič filamentu (scad, 9kB)

- cistic_filamentu.stl.zip - čistič filamentu (stl/zip, 71kB)

- cistic_filamentu.zip - čistič filamentu - soubory csg, 3mf, amf a off (zip, 125kB)

Příchytka filamentu k cívce

Tvrdé filamenty jako je PLA, PETG, ASA apod. navinuté na cívce se chovají trochu jako pružina. Není dobrý nápad nechat konec filamentu na cívce volný, protože struna se okamžitě uvolní v délce mnoha závitů a některým z nich se pak snadno konec filamentu provlékne a na cívce se vám vytvoří zákeřný "uzel". Tento není vidět a špatně se tedy hledá, a může se po navinutém filamentu během tisku posouvat ještě dále do hloubky cívky, až se v jeden moment utáhne a pak se podle typu konstrukce tiskárny a způsobu uchycení cívky mohou dít zajímavé věci, protože podávací kolečka extrudéru mají docela slušný tah (vždyť musí dokázat tlačit strunu násilím do maličké dírky v trysce).

Na cívce je proto volný konec filamentu už z výroby zajištěn. Obvykle je na to v čelech cívky určena dvojice malých otvorů, kterými se volný konec provlékne, nebo u sofistikovanějších cívek (např. Prusament) je z vnitřní strany drážka, do které se dá filament zamáčknout. Provlékání otvory je blbé v tom, že tvrdé filamenty se při něm lámou a otvorů navíc na cívce bývá jen jeden nebo dva páry, takže na zajištění pokaždé padne kus filamentu, který se pak musí odstřihnout a vyhodit. Né že by to bylo katastrofální množství, bavíme se o nějakých cca 20cm, a mnohacentimetrový kus člověk před zavedením do extrudéru stejně odstřihuje, protože je jednak zdeformovaný od podávacích koleček a jednak je na konci natavený a musí se zešikma setřihnout, aby šel do extrudéru vůbec zavést. Ale řešení existuje. Používají se na to malé klemy vytištěné z plastu, kterými se konec filamentu zajistí za okraj cívky.

Na webu se dají najít takovéto klemy od různých autorů a na pár z nich jsem se také díval. Ale potřeboval jsem příchytky hlavně na cívky filamentů od Devil Design nebo Plastů Mladeč a jako napotvoru vše, co jsem potkal a vypadalo použitelně, tak bylo na cívky jiných výrobců. Nakonec jsem si tedy navrhnul a vytisknul vlastní provedení, které najdete níže. Jsou to především klemy na cívky pro 1kg materiálu od Devil Design (jsou shodné s cívkami od Print With Smile) a Plastů Mladeč. Ty na Plasty Mladeč sedí i na cívky od Průši (jen na ty obyčejné, na kterých mi přišlo třeba PLA, co je dodáváno jako součást tiskárny, cívky dodávané s Prusamentem s těmi dírkovanými čely jsou jiné). První klemy jsem si dělal ještě v době pokusů s Anet A8, kdy jsem používal i PLA od Gembirdu, takže jedno provedení klem je určené na kilové cívky tohoto výrobce, a jedno provedení je pak určené pro cívky 330g od Devil Design. Tyto malé cívky ale mají vnější stranu čela rovnou (bez lemu), tj. pozor na to, že se klema nemá čeho zachytit a drží filament dobře v axiálním směru, ale v radiálním se může z cívky svléknout, když se za to zabere. Klemy je dobré kvůli pružnosti tisknout z materiálu PETG a nikoliv z PLA. Klemy jsou dělané na to, aby udržely konec filamentu v klidu, nikoliv když se za konec tahá. Tj. cívky s filamentem zajištěným těmito klemami skladuji v původních obalech a při vkládání do sáčku a pak do krabice mám cívku natočenou tak, aby klema nebyla stahována z cívky jejím zachycením o okraj sáčku či krabice.

Klema se nasazuje na cívku a filament tak, že se mírně sklopená na bok nasadí z vnější strany na čelo pod hranu lemu a s lehkým násilím, kdy se klema trošku rozevře, se pak nasune její druhá strana i na opačnou stranu čela. Při tomto nasouvání se využije toho, že je klema nakloněná, a svojí drážkou na vnitřní straně čela cívky se naklapne současně na filament. Klemy jsou určené pro struny s průměrem 1.75mm.

Na klemy jsem si udělal malou krabičku. Podklady k její výrobě najdete zde.

- prichytka_filamentu.scad - příchytky filamentu (scad, 2kB)

- prichytka_filamentu.stl.zip - příchytky filamentu (stl/zip, 35kB)

- prichytka_filamentu.zip - příchytky filamentu - soubory csg, 3mf, amf a off (zip, 83kB)

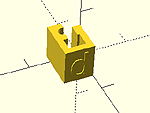

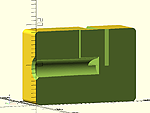

Pojistka (svorka) kleštiny Festo spojky

V konstrukcích 3D tiskáren jsou velmi oblíbené tzv. Festo spojky, které se typicky používají na uchycení PTFE trubiček v hotendu nebo extrudéru. Principem spojky je malá plastová kleština a vybrání v tělese spojky, kam zapadá zvětšená část paciček kleštiny. Stlačením kleštiny se tato uvolní a PTFE trubičku je možné vysunout či nasunout, povytažením kleštiny se PTFE trubička ve spojce pevně zajistí. U hotendu E3D V6 se tímto způsobem zajišťuje dovnitř vložená PTFE trubička před posunutím a když si koupíte originál od výrobce E3D, tak v ceně dostanete i maličkou plastovou klemu, tzv. collet clip, kterou po povytažení kleštiny nasunute do spáry mezi kleštinu a chladič a takto spojku zajistíte před samovolným uvolněním. Samovolné uvolnění PTFE trubičky je nežádoucí - tato je zavedena až do horní části heatbreaku a pokud zde vznikne mezera, tak to má negativní dopad na kvalitu tisku. Ve stavebnici tiskárny MK3S jsem tuto pojistku neměl, a nebyla ani součástí dodávky náhradního hotendu, a tak při opravě tiskárny jsem se rozhodnul si tuto klemu dotisknout a přidal jsem ji tam.

Pojistek jsem nakonec dělal dva typy. Oba jsou určeny pro spojky PTFE trubiček s vnějším průměrem 4mm. Jeden typ je určený pro kleštinu v extrudéru MK3S, kde není moc místa, a tak je zobáček, za který se dá klema vytáhnout z kleštiny malý, nízký a těsně nalepený na kleštinu. Druhé provedení jsem použil u přestavěné Anet A8 na extrudéru BMG, kde byla na vstupu filamentu od cívky do extrudéru normální Festo spojka, která má oproti kleštině v extrudéru MK3S trochu větší průměr příruby kleštiny a je zde kolem místa habaděj. Druhé provedení má tedy "zobáček trochu zvětšený a více odsunutý od kleštiny. Jako materiál na výrobu jsem opět kvůli pružnosti použil PETG.

- collet_clip.scad - svorka pro MK3S (scad, 2kB)

- collet_clip.stl.zip - svorka pro MK3S (stl/zip, 5kB)

- collet_clip.zip - svorka pro MK3S - soubory csg, 3mf, amf a off (zip, 13kB)

- collet_clip_festo.scad - svorka pro BMG (scad, 2kB)

- collet_clip_festo.stl.zip - svorka pro BMG (stl/zip, 4kB)

- collet_clip_festo.zip - svorka pro BMG - soubory csg, 3mf, amf a off (zip, 12kB)

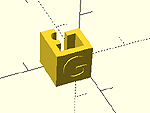

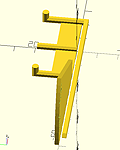

Ukazatel polohy extrudéru

Předem upozorňuji, že toto není můj výtvor, ale potkal jsem jeho popis u Průši v tomto článku. Ale je to takový jednoduchý a užitečný doplněk, který stejně jako mě, tak i několik dalších lidí, kteří ho pak viděli u mě na tiskárně nasazený, ihned zaujal. A momentálně ho mám nainstalovaný nejen na MK3S, ale i na předělané Anetě.

Jedná se o jednoduchý ukazatel polohy krokového motoru extrudéru. U původní Anety jsem to řešil fixem udělanou čárkou na osičce motoru, ale bylo to dosti špatně vidět a malé či pomalé pohyby byly hodně špatně rozpoznatelné. S tímto velkým ukazatelem je změna polohy motoru sledovatelná mnohem lépe. Za normálního chodu tiskárny je to jen takový nepodstatný, spíše designový prvek navíc, ale když třeba ladíte krokování etrudéru při pomalé rychlosti a potřebujete vidět, zda se už extrudér zastavil, nebo řešíte nějaké problémy s nepravidelným chodem či divnými pazvuky z extrudéru nebo s nastavením retrakcí, tak je s tímto ukazatelem nádherně vidět, co zrovna v danou chvíli pohon extrudéru dělá.

Vytištěný ukazatel se na osičku motoru extrudéru uchytí pomocí neodymových magnetů. Ukazatel jsem tisknul jak z PLA, tak i z PETG a v obou případech jsem ho na magnety lepil obyčejným kontaktním lepidlem. Akorát nestačilo obvyklých pár vteřin, jako stačí na slepení prstů, ale po nanesení lepidla jsem to musel zafixovat stažené ve svěráku a nechat do druhého dne zatvrdnout, jinak to i po desítkách minut nedrželo a rozpadalo se to. A jak tištěný díl tak i magnety jsem musel před lepením odmastit a očistit (otřel jsem to IPA).

Pro uchycení jsou typicky potřeba 2 válcové magnety s průměrem 8mm a tloušťkou 3mm. Jeden nalepíte na vytištěný ukazatel, druhý na to pak naklapnete a tím prodloužíte výšku magnetu na 6mm, což stačí, aby to šlo pak uchytit na osičku krokového motoru ve výřezu v jeho zadním krytu, a nedřelo to o motor. Magnety s menším průměrem nebo dokonce neválcového tvaru se nesnažte použít. Magnetické pole je u osičky tak silné a tak tvarované, že jiný magnet než ten válcový s průměrem 8mm má tendenci vystrčit do strany, kde dře o kryt a okolí osičky. Jen tento konkrétní magnet si tam sedne jako ulitý hezky doprostřed a o nic nezachytává. Magnety jsem poprvé koupil v Brně na Josefské ve Výtvarných potřebách. Výhoda byla, že se daly koupit na kusy, nevýhoda, že příště už je měli vyprodané. Pak jsem zjistil, že sadu těchto magnetů od Wellemana prodávají u GME pod skladovým číslem 634-400 a v Brně jsou skladem na prodejně. Nevýhoda je, že si jich musíte koupit rovnou 10ks.

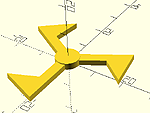

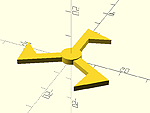

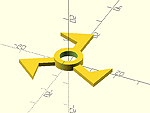

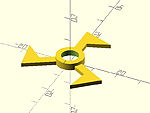

Ukazatelů připravili více typů provedení, ale mě osobně se nejvíce líbil ten se třemi trojúhelníkovými praporky. Celou sadu těch ukazatelů najdete zde nebo třeba zde.

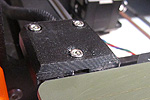

A tady je ukázka toho, jak to vypadá.

Samosvorný ukazatel polohy extrudéru

U přestavěné Anet A8 jsem pro její nový extrudér potřeboval ukazatel polohy oproti původní variantě pro MK3S upravit - zmenšit trochu vnější průměr otáčení lopatek a kvůli jinému krokovému motoru s jinak hlubokým otvorem nad jeho osou předělat způsob uchycení na magnet tak, aby ukazatel šel na magnet nasunout a byl blíže k plášti motoru.

Od původních ukazatelů byly zveřejněny jen STL, takže jsem si z nich oměřil jen přibližné rozměry výtisku toho se třemi praporky a pro potřebné úpravy si udělal celý nový model v OpenSCADu. První varianta je určena pro původní způsob uchycení na magnet přilepením a má podobné rozměry jako původní provedení (ale nikoliv úplně stejné a je určena pro tisk s vrstvou 0.2 narozdíl od původních 0.15mm). Druhá varianta je určená pro samosvorné uchycení za obvod magnetu a má dvě provedení. V jednom jsou lopatky umístěny nad úrovní čela magnetu jako u originálního provedení a ve druhém jsou zapuštěny níže, a nachází se tedy po obvodu magnetu. U obou variant se dá zvolit směr trojúhelníků lopatek vůči směru otáčení. Druhá varianta má zmenšený vnější průměr otáčení lopatek. Zde jsou od toho podklady včetně zdrojáků pro OpenSCAD. Ještě upozornění k samosvorné variantě - ta předpokládá, že celý jeden 3mm vysoký magnet je nad úrovní pláště motoru - část obepínající magnet se do otvoru v plášti motoru nevleze.

- ukazatel_extruderu_lepeny.scad - lepený ukazatel (scad, 2kB)

- ukazatel_extruderu_lepeny.stl.zip - lepený ukazatel (stl/zip, 6kB)

- ukazatel_extruderu_lepeny.zip - lepený ukazatel - soubory csg, 3mf, amf a off (zip, 20kB)

- ukazatel_extruderu_samosvorny.scad - samosvorný ukazatel (scad, 5kB)

- ukazatel_extruderu_samosvorny.stl.zip - samosvorný ukazatel (stl/zip, 209kB)

- ukazatel_extruderu_samosvorny.zip - samosvorný ukazatel - soubory csg, 3mf, amf a off (zip, 431kB)

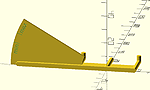

Řezačka PTFE trubiček

Následující řezačky jsou určeny pro teflonové trubičky s typickým vnitřním průměrem 2 a vnějším průměrem 4mm. Pro přesné vedení trubičky je potřeba si v návrhu upravit průměry otvorů dle rozměrů vaší trubičky a podobně si případně upravit i spáru pro vedení čepele zalamovacího nože dle její skutečné tloušťky.

Pokud potřebujete seříznout rovně teflonovou trubičku do hotendu, tak brzy zjistíte, že řezání nožem bez jakéhokoliv vedení trubičky i čepele vede vesměs na značně nerovné zakončení, a i použití levné univerzální řezačky na PTFE trubičky, co se prodává za pár desetikorun, a ve které poloha čepele vůči trubičce je též hodně nepřesná, nedává uspokojivé výsledky. Pokud vyrábíte opakovaně trubičky se stejnými rozměry, tak je asi nejlepší si vytisknout jednoúčelovou řezačku přímo pro potřebný rozměr.

Jako čepel jsem ve všech níže uvedených řezačkách použil běžný ulamovací nůž s tloušťkou čepele cca 0.5mm a to v trochu kvalitnějším provedení s kovovým vedením čepele v tělese nože (tj. ne úplně ty nejlevnější celoplastové šunty).

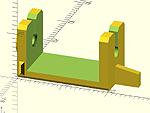

Řezačka PTFE trubiček na 1 kolmý řez

Jako první zde uvádím řezačku určenou pro rovné zaříznutí čela trubičky (resp. pro rovné přeříznutí). PTFE trubička se vloží zleva do válcového otvoru a zasune se až tak daleko, aby o alespoň 2-3mm přesahovala za štěrbinu určenou pro vedení nože, tj. tak, aby byla ve válcovém otvoru podepřená z obou stran řezu. Náběh válcového otvoru zvenku i náběh jeho pokračování za štěrbinou jsou pro lehčí zavedení trubičky z jedné strany kónicky rozšířeny. Pak se do štěrbiny shora vloží čepel nože a trubička se tlakem na něj přeřízne, čepel nože se dotlačí až na spodek štěrbiny, která pokračuje pod spodek otvoru pro trubičku.

Otvor pro vedení trubičky jsem ve vytištěné řezačce přejel vrtákem s průměrem 4.1mm z toho důvodu, že v otvoru jsou po vytištění hrany jednotlivých vrstev tisku, které škrábou povrch teflonové trubičky - dělají do něj drážky.

- rezacka_ptfe_kratka.scad - řezačka krátká (scad, 3kB)

- rezacka_ptfe_kratka.stl.zip - řezačka krátká (stl/zip, 130kB)

- rezacka_ptfe_kratka.zip - řezačka krátká - soubory csg, 3mf, amf a off (zip, 158kB)

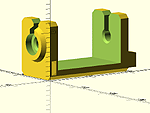

Řezačka PTFE trubiček pro délku 44.3mm

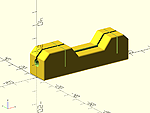

Výše uvedenou řezačkou pro jeden řez lze snadno trubičku rovně překrojit nebo získat trubičku s rovným čelem, ale pokud potřebujete vyrobit trubičku přesné délky, tak přesto že shora jsou na řezačce otvory přes které bude trubička vidět a je možné si na ní tak udělat značku a do té se pak strefovat nožem, tak je obtížné tímto způsobem seříznout trubičku na délku s přesností na desetinu mm. Pro takový účel je lepší si udělat řezačku pro dva řezy s předem přesně nastavenou polohou čepelí nožů.

Následující řezačka je nastavená na získání trubičky délky 44.3mm, tj. je to konkrétně rozměr pro hotend na tiskárně MK3S. Při nastavování vzdálenosti obou řezů je potřeba vzít v úvahu, jak vypadá čepel vašeho nože. Moje měla ostří broušené symetricky z obou stran, takže jeho střed byl zhruba v polovině tloušťky nože. Během řezu je nůž ve štěrbině vedený rovně a nemůže uhnout do strany, ostří vniká do trubičky ve středu štěrbiny a s tím, jak se ostří dále rozšiřuje až na tloušťku čepele, tak se obě rozdělené části trubičky odtlačují od středu do stran postupně až o polovinu tloušťky čepele, a prsty trubičku v řezačce v původní poloze nemáte šanci udržet. Po druhém řezu tak získáte trubičku o cca 1/2 tloušťky čepele kratší než je nastavená vzdálenost mezi středy řezů řezačky. V mém případě pro získání trubičky délky 44.3mm jsem musel polohu středů řezů nastavit na 44.6mm.

Postup řezání je následující. Trubička se jako u jednořezové řezačky nasune zleva do válcového otvoru, z jedné strany jsou opět náběhy otvorů kuželové. Měla by opět přečnívat o nějaký milimetr až za pravou štěrbinu pro nůž, tak aby byla podepřená i za řezem. Trubička se prsty přichytí ve střední části řezačky a zalamovacím nožem se přeřízne na pravé straně. Tím máme zarovnané pravé čelo trubičky. Nůž se ponechá v řezu a za stálého držení trubičky prsty tak, aby se neposunula, se provede druhým zalamovacím nožem levý řez, tím odřízneme trubičku požadované délky od zbytku materiálu.

Otvor pro vedení trubičky v řezačce byl po vytištění přejet vrtákem, viz poznámka výše.

- rezacka_ptfe_443.scad - řezačka 44.3mm (scad, 3kB)

- rezacka_ptfe_443.stl.zip - řezačka 44.3mm (stl/zip, 183kB)

- rezacka_ptfe_443.zip - řezačka 44.3mm - soubory csg, 3mf, amf a off (zip, 238kB)

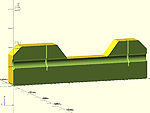

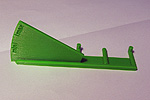

Řezačka PTFE trubiček pro kužel s úhlem 60°

Třetí řezačka, kterou sem dávám, je opět určená pro přípravu trubičky pro hotend MK3S, konkrétně pro kuželové oříznutí čela. Trubička se svým, již předtím zarovnaným čelem zasune do řezačky až nadoraz dutiny, drží se prsty tak, aby se neposunula, a do štěrbiny se vloží zalamovací nůž tak, až dosedne na dno. Přitom se nůž zařízne pod nastaveným úhlem do trubičky přesně do poloviny jejího průměru. Pak se prsty otáčí trubičkou proti ostří nože, trubička se přitom ale nesmí axiálně posunout. Po otočení o 360° je seříznutí pod nastaveným úhlem hotové. Pro odvod špóny slouží boční otvor kolmý na trubičku. Pokud po oříznutí zjistíte, že trubička nebyla doražená na čelo a kužel je krátký, tak je potřeba řez opakovat a dotlačit trubičku opravdu až do čela dutiny. Úhel je nastavený na 60°, tj. pro MK3S, ale ponechal jsem si po seříznutí poněkud silnější spodní konec trubičky než je u originálu, takže možná by šlo ještě posunout nůž o kousek blíže ke středu trubičky.

Otvor pro trubičku byl po vytištění také přejet vrtákem 4.1mm, ale s vrtáním opatrně - vrták by neměl zajet do čela dutiny. Dále řezačka není moc ergonomická, při řezání trčí špička zalamovacího nože proti prstům otáčejícím trubičkou, takže je potřeba dávat si pozor a nepořezat se.

Pokud by si tuto řezačku někdo upravoval na jiný úhel nebo průměr tak pozor na horní stranu dutiny pro trubičku u čela dutiny. Potkává se tam s dutinou na trubičku otvor pro nůž a současně i otvor na odvod špóny a na horní straně jsou do toho zase převisy a mohou vám tam vyjít perimetry tak, že to nemusí být vytisknutelné kvůli tomu, že se vlákno nebude mít k čemu chytit nebo ho bude ze správného tvaru tryska strhávat zasebou. Proto jsem tam v jednom místě strop dotvarovával.

- rezacka_ptfe_60st.scad - řezačka 60° (scad, 3kB)

- rezacka_ptfe_60st.stl.zip - řezačka 60° (stl/zip, 129kB)

- rezacka_ptfe_60st.zip - řezačka 60° - soubory csg, 3mf, amf a off (zip, 157kB)

Pro finální úpravu trubičky pro hotend MK3S pak člověk ještě potřebuje udělat zahloubení. Vrtáky nejsou díky jen dvěma břitům a tvaru ostří úplně ideální, snadno se do trubičky zakousnou, a záhlubník se správným úhlem jsem nesehnal, ale z různých dostupných 90° záhlubníků z hobymarketů se mi nakonec nejvíce osvědčil tříbřitý z Bučovic v kombinaci s malou kuželovou frézou pro Dremelku na odstranění otřepů.

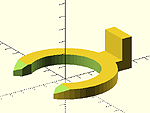

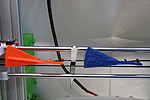

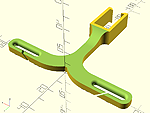

Měřič napnutí řemenu

Na webu u Průši byl koncem roku 2020 publikován velmi užitečný nástroj - měřič napnutí řemenu GT2-6, originální podklady od něho najdete na stránce Tension Meter for the GT2 belts of i3 MK3S+ or Prusa MINI+. Je sice fakt, že kdo si na tiskárně používající řemeny dělá nějakou dobu sám montáž i údržbu, tak správné napnutí skrze brnknutí na řemen tak nějak už trefí, ale vrátit se takto po uvolnění řemenu bez nějakého ukazatele napnutí přesně na původní, předchozím provozem vyzkoušenou hodnotu, moc nejde, nové napnutí bude vždy trochu jiné. Na MK3S vám sice firmware po provedení kalibrace tiskárny zobrazí pro oba řemeny číslo odpovídající napnutí a můžete si ho porovnat s doporučeným rozpětím hodnot, ale nejedná se o online hodnotu a pro nové změření si musíte projít zdlouhavým procesem nastavení tiskárny, takže tento údaj je vhodný jen pro ověření, že je napnutí v přijatelných mezích, ale pro nějaké dostavování použitelný není. S tímto tisknutým měřičem je to snazší, stačí nastavit stejnou polohu jeho ukazatele.

Použití měřiče je jednoduché, jeho nasazením na řemen se prohne deska měřiče a rafička vám ukáže na stupnici, jak na tom jste. Stupnice má teda ve skutečnosti pouze dvě rysky - pro minimální a maximální napnutí. Měřič má ale jednu chybu - protože jeho vlastnosti jsou závislé na použitém materiálu, naslicování i vytisknutí, tak je od něho na výše uvedené stránce poskytován pouze gcode a to jen pro tiskárny od Průši a pro tisk z materiálu PETG Prusament. Pokud chcete použít jiný materiál nebo provést tisk na jiné tiskárně, tak si musíte pomoci sami.

Zkoušel jsem nejprve provést tisk na MK3S z několika PETG materiálů a porovnat vlastnosti různých výtisků měřičů mezi sebou. Jako referenční jsem používal výtisk provedený na MK3S podle originálního gcode z materiálu oranžový PETG Prusament. Porovnání jsem dělal na přestavěné tiskárně Anet A8 na řemenu její osy X, kde mám napínák, u kterého lze šroubem snadno a přitom jemně nastavovat napnutí v širokém rozsahu hodnot, a na řemen se vedle hlavy vlezou bez problémů dva měřiče napnutí. Na řemen jsem nasadil vlevo "referenční" a napravo testovaný měřič a změnou napnutí jsem na referenčním měřiči nastavil polohy ukazatele MIN a MAX a na testovaném zjistil, kam ukazuje při těchto napnutích jeho rafička.

První srovnání jsem dělal mezi výtisky podle originálního gcode a z doporučeného materiálu, kde jsem pro testovaný výtisk snížil teplotu trysky na 230°, protože původní hodnota z originálního gcode způsobovala dost stringování. Změna teploty tisku neměla na vlastnosti měřiče vliv, oba referenční i testovaný ukazovaly shodně.

Následně jsem dělal testy s výtisky z jiných materiálů než z Prusamentu. Pro testy níže bylo použito PETG od Print With Smile (zelená - na fotkách ta tmavší), Plastů Mladeč (transparentní modrá - na fotkách tmavomodrá) a Devil Design (jasně zelená - na fotkách světlejší zelená). Následně jsem pak upravený model měřiče tisknul i na tiskárně AM8 z materiálu PETG Devil Design v barvě ocean blue (na fotkách světlejší modrá), ale o tom až dále. Nejprve tedy výsledky srovnání výtisků dle originálního gcode na tiskárně MK3S z růných materiálů.

Ještě upozorňuji, že jsem nedělal žádné rozsáhlé testy, kdy bych mezi sebou srovnával desítky výtisků ze stejného materiálu, porovnával jsem vždy pouze jediný výtisk. A také jsem neporovnával shodu polohy ukazatelů mezi ryskami MIN a MAX, srovnával jsem jen krajní polohy. Berte tedy výsledky jako svým způsobem orientační. Kdo chce jistotu, tak musí použít originální gcode včetně doporučené tiskárny a materiálu.

Měřič z materiálu PETG od Print With Smile. Ukazoval shodně s referenčním výtiskem z Prusamentu:

Měřič z materiálu PETG od Plastů Mladeč. Ukazoval shodně s referenčním výtiskem z Prusamentu:

Měřič z materiálu PETG od Devil Design. Ukazoval oproti referenčnímu výtisku z Prusamentu jinak:

Pro další testy jsem potřeboval upravit původní model. Na webu u Průši je, jak jsem zmiňoval, pouze gcode, takže mi nezbylo než si výtisk oměřit a 3D model si navrhnout podle změřených rozměrů v OpenSCADu. Najdete ho na odkazu níže včetně zdrojáku pro OpenSCAD. Upozorňuji, že tím pádem tento model není rozměrově zcela shodný s originálem. Pro odlišení od originálu nemá moje varianta na sobě nápis "BELT GT2".

- meric_napnuti_remenu.scad - měřič napnutí (scad, 5kB)

- meric_napnuti_remenu-prusament.stl.zip - měřič napnutí (stl/zip, 44kB)

- meric_napnuti_remenu-prusament.zip - měřič napnutí - soubory csg, 3mf, amf a off (zip, 96kB)

- meric_napnuti_remenu-dd.stl.zip - měřič napnutí pro tisk z DD (stl/zip, 44kB)

- meric_napnuti_remenu-dd.zip - měřič napnutí pro tisk z DD - soubory csg, 3mf, amf a off (zip, 96kB)

Můj 3D model měřiče má dvě varianty, jedna je určena pro tisk z materiálů PETG Prusament, Print With Smile a Plasty Mladeč.

Druhá varianta je pro tisk z PETG od Devil Design, má trochu jinak posunuté rysky a ohýbající se deska je u ní tenčí o 0.15mm (o 1 vrstvu). Vrámci testů jsem jeden tisk realizoval ne na MK3S, ale na AM8 (na fotce výtisk z PETG od Devil Design v barvě ocean blue) - a ten se choval stejně problematicky jako ostatní výtisky z materiálu od Devil Design.

Následuje srovnání referenčního výtisku z oranžového PETG Prusament dle původního gcode s výtisky dle mého modelu. Nejprve výtisk provedený též z oranžového PETG Prusament. Oba měřiče ukazují shodně:

Následuje výtisk dle mého modelu ze zeleného PETG od Print With Smile. Opět oba měřiče ukazují shodně:

Další je výtisk mého modelu z modrého PETG od Plastů Mladeč. Oba měřiče ukazují shodně:

A poslední je srovnání mého modelu ve variantě pro PETG od Devil Design ze zeleného PETG od Devil Design. Měřiče ukazují přibližně shodně. Toto je porovnání už několikáté verze, kdy jsem upravil i tloušťku ohýbající se desky. Původní pouhý posun rysek nestačil. Výtisky z PETG měly nekonzistentní výsledky, přeměřil jsem vždy polohu, posunul rysky, vytiskl to upravené znovu a opět to nesedělo. PETG od Devil Design se ohýbal o něco méně, než ostatní PETG, tak jsem zkusil změnit i tloušťku ohebné desky tvořící vlastně "pružinu" měřiče, a tím jsem dostal polohu rysek a potřebné prohnutí do podobného stavu jako u ostatních materiálů, ale obecně mi PETG od Devil Design nepřipadá jako vhodný materiál na tento měřič, protože poloha rysek není konzistentní, materiál se deformuje odlišným způsobem od ostatních, mění se to tisk od tisku. Nicméně pokud to chce někdo dělat z Devil Design, tak ta poslední zde uvedená verze vypadala nejstabilněji:

Vodič filamentu

Cívky s Prusamentem mají na vnitřní straně čel drážky, do kterých by se měl dát filament uchytit, když není zavedený do extrudéru tiskárny. Tisknu převážně z cívek jiných výrobců, které touhle fičurou vybaveny nejsou, a nějak jsem jí ani nepřišel na chuť, filament mi do drážky jde většinou špatně zamáčknout. Ze zkušeností jiných lidí jsem věděl, že ty úchyty mají jeden vedlejší efekt, a to ten, že se za ně může struna při tisku zaseknout. Poměrně dlouho se mi tato záludnost vyhýbala, až jednou nastal den, kdy se od tiskárny ozval divný zvuk, a ikdyž jsem zareagoval okamžitě a strunu uvolnil, tak byl výtisk zkažený. Nejprve následovalo provizorní řešení ve formě přelepení drážek páskou a pak jsem začal hledat po webu nějaký vhodný model vodiče filamentu pod cívku, který by strunu odtáhnul od čela. Pár nějakých takových doplňků pro MK3S jsem našel a nakonec jsem si zkusil vytisknout tento model. Vyzkoušel jsem ho, ale bylo tam pár problémů a pak i nějaké drobnosti, které jsem chtěl mít vyřešené odlišně. Na držáku cívek, který mi byl dodaný s tiskárnou, nejde tento vodič filamentu nasadit do drážky tak, jak to tam je vyfocené na obrázku, ta spodní drážka má na mém držáku jen 13mm, vodič má úchyt vyšší a dá se nasadit až o patro výše, kde má už drážka potřebných 16mm. Tam se pak ale musí nasadit obráceně, než by to podle fotky na webu mělo být. Druhý problém byl, že vodicí otvor začíná hodně u středu a vycházelo mi, že struna se v krajní poloze i s ním bude táhnout přes okraj cívky, a riziko zaseknutí tak nemusí být zažehnáno. Navíc můj držák už je používáním krapet opotřebený, takže cívka nesedí u středu, ale většinou si odjede tak o 2 až 3cm od vnitřního okraje držáku.

Na webu byl od toho vodiče jen STL soubor, takže nezbylo než si to pro provedení úprav celé nakreslit od začátku znovu podle sebe. Níže uvedený vodič filamentu tak má nižší úchyt na držák cívky pro drážku 13mm, packy úchytu jsou zesílené, tj. mírně přečnívají do boku přes držák cívek a jejich západky jsou na vnitřní straně lehce zkosené, aby se lépe chytily za držák. Stěny vodicích otvorů jsou na vnitřní a vnější straně rozdílně silné a na vnější straně mají prořezy umožňující vložit filament ikdyž je už zavedený v extrudéru a nešel by už vodicími otvory jinak protáhnout. Vodicí otvory jsou vysunuté dále od středu tak, aby i při cívce sedící na držáku dále od středu nebyl filament tažen přes boční stranu čela. Vodič je zamýšlený pro vyřešení problému při tisku z kilových cívek Prusamentu a běžně netisknu věci, které by využívaly maximální výšku na tiskárně. Při použití velkých cívek nebo při tisku vysokých modelů může být potřeba vodič filamentu sundat.

- vodic_filamentu13.scad - vodič filamentu 13mm (scad, 5kB)

- vodic_filamentu13.stl.zip - vodič filamentu 13mm (stl/zip, 200kB)

- vodic_filamentu13.zip - vodič filamentu 13mm - soubory csg, 3mf, amf a off (zip, 283kB)