OK 2 PPK

stránky radioamatérské stanice

OK2PPK » Texty » Technika a provoz » 3D tiskárna Anet A8 | ---

3D tiskárna Anet A8

Zkušenosti z provozu, úpravy a doplňky

U popisu tiskárny Anet A8 na této stránce vycházím z vlastností verse, která se prodávala na přelomu zimy a jara 2019, obsahovala řídicí desku V2.0, firmware 20160701V2.0 a byla dodávána s černými plastovými držáky ložisek namísto dřívějších hliníkových. U popisu přestavby na metalický rám AM8 se pak jedná o variantu AM8 2019 prodávanou začátkem roku 2020.

FFF 3D tiskárna Anet A8 je jedna z nejlevnějších komerčně vyráběných 3D tiskáren. Nízká cena se projevuje v její ořezané konstrukci a levných dílech, a tomu odpovídají omezené provozní vlastnosti a výbava tiskárny, nízká životnost části komponentů a nic moc ergonomie jejího ovládání. U této tiskárny uživatel už při jejím sestavování začíná řešit různé potřebné úpravy, a po zprovoznění ho provází nekončící řada tisknutí různých doplňků a vylepšování a oprav tiskárny, a na jeho vlastní výtisky mu moc času nezbude. Podpora ze strany výrobce končí vpodstatě fází prodeje tiskárny, takže veškerá nastavení si uživatel musí řešit sám.

Tuto tiskárnu jsem pořizoval tak trochu z "hecu", kdy na mě jeden z kolegů použil motivaci ve stylu "nekupte to, když je to tak levný", a vzhledem k tomu, že jsem v té době již dlouho o pořízení 3D tiskárny uvažoval, tak mě celkem snadno pro nákup i zlomil. Ostatně cena stavebnice kolem 3 tisíc Kč nebyla taková, že by mě zruinovala, a říkal jsem si, že když tak mi za ty peníze zůstane v nejhorším případě alespoň hromádka šroubečků a matiček na použití v něčem jiném, a k tomu hrst nových zkušeností. A zpětně koupě nelituji, přes všechna omezení a nedostatky šla tiskárna po složení používat, nějakou dobu tisknula i docela slušně a výtisky z PLA i PETG byly použitelné, a to přesto, že jako začátečník jsem pochopitelně válčil s nastavením tiskárny i sliceru. Tato tiskárna mi otevřela dveře do světa 3D tisku tak, že jsem neměl důvod na tuto výrobní technologii zanevřít. Nicméně stálo to spoustu času a postupně i dalších finančních prostředků. Takže tuto tiskárnu bych doporučil spíše tomu, kdo se chce něco naučit o principech 3D tisku a funkci samotné tiskárny, a chce získat zkušenosti s řešením různých problémů s tiskem, a naopak pokud někdo potřebuje hlavně spolehlivě a kvalitně tisknout, tak bude touto tiskárnou zklamaný a měl by se poohlédnout po kvalitnějším výrobku s lepší podporou od výrobce.

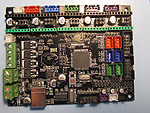

Jedná se o neboxovanou tiskárnu s kontrukcí ořezanou na úplné nejnutnější minimum. Rám tiskárny je složený z dílů vyřezaných z černého akrylátu a ze závitových tyčí M8, používají se hlazené 8mm vodicí tyče s ložisky LM8UU (LM8LUU na ose Z) a krokové motory typu NEMA17 s drivery A4988 s 16ti zubovými řemeničkami a na ose Z čtyřchodé trapézové šrouby T8x8. Vytápěná hliníková podložka s rozměry 220x220mm a tloušťkou 3mm má max. provozní teplotu 100°C a velmi pomalé nahřívání, dodává se s tiskovým povrchem ve formě žluté papírové lepicí pásky a vyrovnávání se provádí ručně čtyřmi šrouby v rozích podložky. K mé stavebnici byl přiložen navíc i levný indukční snímač polohy, ale jeho případné zabudování je ponecháno vpodstatě na uživateli včetně potřeby si pro plnohodnotné využití sehnat jiný firmware, a dodaná konstrukce tiskárny je založená na mechanickém koncovém spínači osy Z. Extrudér je jednoduchý typu MK8, který bez dodatečně provedené úpravy nedokáže pracovat s flexibilními filamenty, a hotend je v provedení s teflonovou vložkou v heatbreaku, která zasahuje až k trysce, takže maximální nastavitelná teplota je jen 260°C. Výška tiskového prostoru je 240mm a doporučovaná rychlost tisku do 120mm/s. Řídicí deska je postavená na jednočipu ATmega1284P (má pouze 128kB paměti na program), displej je LCD 4x20 znaků a ovládání se provádí pěti tlačítky na desce vedle displeje. Napájení je postavené na výkonově poměrně natěsno dimenzovaném zdroji 12V s pasivním chlazením, u kterého se doporučuje neprovádět nahřívání podložky i hotendu současně. Na chlazení hotendu je použit dosti hlučný a trvale zapnutý ventilátor 40x40x10.

K tiskárně uživatel obdrží mikroSD kartu se starou verzí programu Cura a se základním nastavením tiskárny pro tento slicer. Se stavebnicí je dodáno 10m nekvalitního filamentu z materiálu PLA. Tímto vpodstatě podpora ze strany výrobce končí. Veškerá nastavení pro filamenty, které si uživatel logicky musí pořídit, jsou už na něm. Náhradní díly žádné, vlastní slicovací software žádný, dokumentace a firmware uzavřený a dohledatelné jsou vesměs jen různé zastaralé materiály. Uživatel je tak odkázán hlavně na zkušenosti ostatních vlastníků této tiskárny, kterých je naštěstí poměrně dost, a lze tak spoustu informací na internetu dohledat. Podobné je to s náhradními díly, kde naštěstí vše je postavené na levných čínských výrobcích, takže lze spoustu komponent levně dokoupit z různých eshopů. Část dílů je navíc shodná s o něco lépe vybavenou tiskárnou Anet A6 a navíc vzhledem k velké potřebě tiskárnu vylepšit na ni existuje hodně doplňků a úprav buď vytisknutelných nebo ve formě prodávaných komponent. Jedno pozitivum k výrobci ale uvést lze - po dobu výroby této tiskárny si tato postupně prošla inovacemi, kde výrobce asi řešil některé nejpalčivější problémy, takže např. verze zdroje, kabeláže a řídicí desky v mé tiskárně již byla lépe provedená z hlediska vyhoření kvůli velkým protékajícím proudům (ale narazil jsem třeba na nekvalitní krimpování koncovek kabelů).

Myslím si, že u této tiskárny tedy jednoznačně platí rčení "za málo peněz málo muziky", a pokud ji pořizujete nikoliv přímo z Číny, ale navíc z českých obchodů, kde byla cena zhruba dvojnásobná, tak i to "málo peněz" je už diskutabilní. Diskutabilní je v dnešní době vůbec i její pořízení s ohledem na konstrukci založenou na nedostatečně tuhém akrylátovém rámu, kdy v podobné cenové relaci se již prodávají i tiskárny s rámem kovovým.

Obsah:

- Zkušenosti s tiskárnou Anet A8

- Montáž tiskárny ze stavebnice

- Poznámky z montáže

- Zkušenosti z provozu

- Doplňky k Anet A8

- Opěrka vodicí tyče

- Držák řemene osy Y

- Uvolňovací tlačítko extrudéru

- Držák kladky X

- Stavěcí kolečko pro vyrovnávání podložky

- Napínák řemene X

- Přestavba na rám AM8

- Další poznámky k přestavbě

- Držák ložiska LM8UU

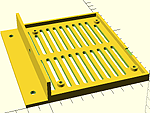

- Kryt řídicí desky

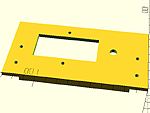

- Kryt ovládacího panelu

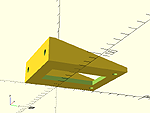

- Kryt externího mosfetu

- Kryty a úchyty zdroje

- Vylepšení pro rám AM8

- Úchyt přidané příčky

- Držák filamentu

- Držák kabelu k tiskové hlavě

- Držák kabelu k vytápěné tiskové podložce

- Držák kabeláže ve spodní části tiskárny

- Spony pro uchycení kabeláže za svislý profil

- Boční kryt profilu

- Horní kryt profilu

- Sada podélných krytů profilů

- Držák cívky s filamentem

- Ukazatele polohy motorů osy Z

- Přestavba na extrudér BMG a hotend rebelmod

- Přestavba na extrudér BMG a hotend E3D V6

- Držák úchylkoměru

- FW a SW

- Uživatelská podložka do PrusaSliceru

- Firmware pro přestavěnou tiskárnu

- Poznámky k nastavení

Zkušenosti s tiskárnou Anet A8

Tiskárnu jsem používal asi půl roku velmi intenzivně - ikdyž jsem prováděl jen časově kratší výtisky, tak tiskárna měla natočeno na provoznich hodinách přes 9 dnů a přes kilometr filamentu. Po půlroce jsem s ní již měl tak vážné problémy s extruzí a vyrovnáváním podložky, že jsem přešel na MK3S a A8 jsem používal dalších několik měsíců jen občas na výpomoc.

Zhruba rok po pořízení jsem ji kompletně přestavěl na kovový rám AM8 a současně došlo i na celkovou výměnu elektroniky, napájení a dalších částí, nicméně zůstal u ní ještě extrudér typu MK8 včetně původního provedení hotendu. Po dalším půlroce jsem vyměnil i tiskovou hlavu za extrudér typu BMG s hotendem rebelmod a momentálně se chystá ještě náhrada hotendu za typ E3D V6. V úvaze je ještě převedení na napájení 24V.

Montáž tiskárny ze stavebnice

Tiskárnu jsem pořídil ve formě stavebnice a měl jsem určitou výhodu, že ve stejné době si stejnou zakoupili ještě tři kolegové, z nichž dva ji montovali nedlouho předemnou. Dostával jsem tak dopředu čerstvá varování, na co si mám dát pozor. A navíc dobu, než tiskárna dorazila, jsem využil k prostudování zkušeností různých jiných uživatelů se stavbou, zveřejněných různě na webu.

Dodaný montážní návod je takové malé "leporelo", kde část věcí s dodanou verzí až zase tak moc neseděla nebo nebyla z návodu jasná, a bylo potřeba si při skládání pustit i video, kde byl postup o něco jasnější. Díly jsou v krabici rozmístěny ve třech platech neprovázaně s postupem montáže, takže se vyplatí si nejprve projít seznam dílů a současně s ním prolézt i krabici a zjistit, co je co a kde to leží, a teprve poté se pustit do montáže. Pozitivum bylo, že dodávka stavebnice byla vpodstatě kompletní a nepoškozená, až na nějaký drobný detail, viz níže.

Všechny akrylátové díly (a je jich spousta, protože ze stejného materiálu je i různá drobnější bižuterie, ne jen ty veliké kusy) mají na sobě papírovou krycí folii. Nejprve je potřeba ji dostat dolů a nejde to nějak moc dobře. Ale kdo to neudělá před montáží a bude to chtít oškubat až poté, tak narazí na všech místech, kde bude přes folii už dotažený nějaký spoj. A vzhledově je to rozdíl, protože samotný rám je leskle černý, kdežto s folií nevypadá moc dobře.

Pokud si správně seskládáte informace z papírového návodu, ze seznamu dílů, z videa a ze zkušeností jiných uživatelů, ta není problém tiskárnu složit tak, že po zapnutí a potřebných nastaveních bude napoprvé skutečně tisknout a to docela slušně. Pouze se nedoporučuje na první tisk použít dodaných 10m filamentu, údajně je z nich výtisk tak mizerný, že to uživatele spíše odradí od dalších pokusů, než aby ho to navnadilo. Nevím, řídil jsem se raději touto radou a pořídil jsem si na rozjetí špulku filamentu PLA od Gembirdu a moje první tiskové zážitky byly pozitivní.

Zkusím zde shrnout poznámky, co jsem si dělal během montáže.

Poznámky z montáže

Kladka osy Y má v držáku vůli cca 1mm. Pokud chcete dotáhnout šroub, co tvoří osu kladky, bez deformování držáku a bez toho, aby kladka o držák drhnula, je potřeba dát z obou stran kladky na šroub podložky. Ale tyto musí mít menší vnější průměr, než mají standardní "trojky" podložky - tak aby nepřesahovaly průměr náboje ložiska, jinak to bude zase drhnout.

Držák heatbedu ze tří hliníkových pásů je potřeba oproti návodu namontovat obráceně, tj. tak, že příčný pás je pod podélnými pásy. Tím se posune uchycení řemene níže a řemen pak jde od uchycení ke kladce i řemenici vodorovně a nikoliv šikmo, jako se stane při montáži dle návodu.

Koncový spínač osy Z nešel v mém případě vruty 2x12 uváděnými v návodu připevnit, předchystané díry byly moc veliké a vruty v nich vůbec nedržely. Musel jsem použít jiné vruty.

V návodu není nic o mazání ložisek a zvedacích trapézových tyčí. Před montáží jsem jak ložiska tak i vodicí tyče namazal vazelínou a závitové tyče jsem namazal olejem.

Z návodu není příliš jasné, jak přesně se mají nastavit polohy středu a obou čel rámu při dotahování matic na spojovacích tyčích M8. Použil jsem následující postup. V první fázi jsem vše smontoval navolno tak, že vpředu i vzadu tyče přesahovaly čela zhruba stejně, tj. o cca 7-8mm. Následně jsem nejprve s tímto přesahem dotáhnul matice na zadním čele, poté jsem dotáhl matice na středním dílu rámu tak, aby zadní čelo a střední část byly rozvnoběžné a nebyly nějak prohnuté, a nakonec jsem dotáhl matice u předního čela, tak aby si vodící tyče osy Y právě zlehka dosedly na svoje opěrky na čelech. A vše bylo samozřejmě dotahováno ve stavu, kdy rám byl montován na rovné podložce.

Dodaný řemen byl mizerný, měl příliš silné a zřejmě i nevhodně zakalené ocelové drátky (více níže). První problém nastal už při jeho stříhání na potřebnou délku. Naštěstí jsem byl předem varován kolegy, abych ho nestříhal štípačkami dodanými ke stavebnici, protože si v nich nadělali o tento řemen okamžitě zuby. Vzal jsem na něj tedy masivní štípačky, co používám na silné dráty, a tenký ocelový drátek pro ně nikdy nebyl problém, a zuby jsem si na nich udělal také.

Samotná kapitola je absence napínáků řemene. Při kvalitním řemenu a tuhém rámu není nutné řemen nějak často nastavovat, tj. pevná montáž je pak jen určitá nepříjemnost při montáži řemenu. Nicméně tento rám se prohýbá a řemen postupně odchází, takže napínák, hlavně na ose Y, by se zde hodil. Na ose X jsem měl opět štěstí, že jeden z kolegů už měl Anetu seskládanou a mezi prvními věcmi, co zkoušel tisknout, byl i napínák osy X, a jeden vytištěný z PLA mi věnoval. Na osu X jsem tedy hned při montáži použil napínák umístěný na zadní straně vozíku. S osou Y jsem začínal bez napínáku a byla to pak jedna z prvních věcí, které jsem na tiskárně vylepšoval.

Dodaná hliníková vytápěná podložka vypadá solidně, měla zdvojené napájecí piny vytápění na konektoru, a zapuštěné hlavy stavěcích šroubů. Nicméně způsob nastavování podložky je dost nepraktický - jednak jsou použity křídlové matice M3, které se při otáčení dostávají do poloh, kdy se za ně nedá prsty skoro zabrat, a jednak se souběžně musí shora přidržovat šrouby křížovým šroubovákem. První úpravu jsem tak udělal ihned při montáži - šrouby jsem přichytil k topné podložce napevno doplněním matice ze spodní strany podložky. Sice to nevypadalo, že bych někde maticí zasáhl do topné vrstvy, ale raději jsem pod matice dal tenké izolační podložky. Pružiny jsem pak natlačil na tyto matice, tak abych příliš nezvětšoval výšku stavěcí části šroubu.

Při montáži vodicích tyčí osy X se dle návodu mají nejprve povolit červíky, co jsou zezadu bílých plastových držáků osy X na ose Z. V pravém držáku (s kladkou) byly zezadu dvě zalisované kovové matice a v nich červíky. Ale v levém držáku (s motorem) byly jen dvě válcové díry v plastu bez ničeho. Nicméně v sáčcích se spojovacím materiálem mi přebývaly právě dva rozměrově odpovídající červíky, které zase nebyly uvedeny v seznamu materiálu. Nakonec jsem je tedy s nenulovou dávkou násilí našrouboval přímo do těch plastových děr a tyče s nimi dotáhl (a po všech přestavbách tam spokojeně drží dodnes).

O tom, v jaké výšce mají být správně namontované trapézové zvedací tyče osy Z do pružných spojek na motorech, lze najít na netu různé diskuse, z nichž se jednoznačného výsledku dobrat nedá, a z návodu to zřejmé také nená. Při prvotní montáži jsem použil variantu, kdy tyče byly ve spojkách v klidovém stavu usazeny na hřídel motoru. Při této montáži pak zvedací tyč končí kus pod otvorem v horní části rámu a nemusíte tak řešit, že vám do něho při otáčení naráží. Při různých přestavbách jsem pak odzkoušel montáž tyčí v různých výškových polohách ve spojce a dle mého názoru nejlepší byla právě ta první varianta s tyčemi doraženými na osky motorů, kdy bylo nastavení výšky první vrstvy nejstabilnější. Ještě se k tomuto vrátím níže.

Oproti návodu byl dodán jiný silový napájecí kabel od zdroje k desce elektroniky, který měl již přímo jako svoji součást integrovánu nožovou automobilovou pojistku 20A včetně pouzdra, a oba konce měl zakončené nalisovanými U-vidlicemi. Tím vznikla otázka na kterou stranu pojistka patří. Rozměrově mi vyšlo jako nejlepší, když jsem ji dal na stranu ke zdroji a pouzdro s ní vmáčknul do prostoru mezi boční akrylátovou stěnu rámu a spojovací tyč M8 rámu v ose Y.

Dodaný silový kabel od topení hotendu byl krátký, chybělo tak minimálně 5cm, aby nemusel být totálně našponovaný a nezavazel mi v manipulaci s mikroSD kartou a v přístupu k resetu. Nezbylo mi, než ho nadstavit dvěma cca 10cm dlouhými kusy licny 1.5mm2 se silikonovou izolaci.

Při montáži kabeláže jsem oproti návodu místy musel trochu improvizovat. Je potřeba počítat s tím, že kabely od endstopu Z a Y a od motoru X jsou hodně krátké, a naopak přívody k motorům Z1 a Z2 mají bohatou rezervu. Tj. některé vodiče musí člověk hodně šponovat a jejich polohu optimalizovat a jiné se musí smotané schovat do ovinovacích návleků. Oproti návodu jsem např. jedním přebytečným plastovým očkem, co bylo mezi díly dodanými ve stavebnici, uchytil kabeláž v horní části za vozík osy X, a stahovacím páskem jsem uchytil přívodní kabel 230V za zadní čelo.

Zkušenosti z provozu

Provozování Anet A8 bylo tak trochu neustálé objevování jejích "zadností" a jejich řešení. Je to cesta sice dobrodružná a člověk se při ní může i hodně naučit, ale moc ji nedoporučuji těm, kdo chtějí hlavně tisknout, bude je to zdržovat.

První věc, na kterou jsem narazil, byla dodaná tisková podložka, resp. její polep žlutou papírovou lepicí páskou. Pro začátek asi přijatelné řešení, nicméně polep byl ze tří pruhů a jeden z nich mi nalepili ve výrobě poněkud nakřivo, a tak jsem měl kousek od středu tiskové plochy hned od začátku spáru. Sice nevelkou, ale samozřejmě se mi za ni chytla hned při prvotním nastavování tryska, protože při nastavování rejdila skoro přesně nad touto spárou, a spáru mi poněkud - a to nepravidelně - zvětšila. To vedlo k tomu, že jsem pak v poměrně krátké době pásku sundal a přešel definitivně na tisk na zrcadlo. Místo obvykle používaných svorek pro uchycení skla jsem v papírnictví objevil jedny trochu jiné, které nezabírají tolik místa na výšku. Nevýhoda je, že mají menší přítlak, takže jich používám raději 8 (po 4ks na přední a zadní stranu podložky), a ještě jsem na ně nasadil smršťovačku (jinak by držely za poměrně ostrou hranu, což není ideální kvůli topné vrstvě zespodu a prokluzování na skle shora).

Tisková podložka je vyhřívaná, ale už natápění na teploty kolem 75°C pro tisk PETG je hodně zdlouhavé. I nahřívání hotendu není nejrychlejší a poněkud nepříjemné navíc je, že ventilátor chlazení hotendu je po zapnutí napájení tiskárny neustále v provozu, ikdyž je hotend zrovna studený, a je hodně hlučný.

Vyrovnávání výšky tiskové podložky je u Anet A8 nestabilní a bylo nutné ho vpodstatě před každým tiskem opakovat. Dodané pružiny pod topnou deskou jsou hodně tvrdé a křídlové matky pro jemné nastavení nevhodné - když se pootočí jedním křídlem pod podložku, tak je problém jak narvat prst do úzké mezery pod podložkou, aby se s maticí dalo jemně pootočit. Další problém je prohýbající se akrylátový rám a pružné spojky na motorech, kdy nulová poloha osy Z je nestabilní. S tím souvisí i snadno se rozjíždějící poloha zvedacích tyčí Z1 a Z2 při odpojení napájení motorů osy Z. Samostatnou kapitolou je pak nosná část stolku osy Y vytvořená ze tří hliníkových pásů tvořících konstrukci ve tvaru písmene H. Toto řešení ze tří dílů se velmi snadno prohne a protože topná podložka je tužší než tyto tři hliníkové plíšky, tak se při dotahování šroubů v rozích při nastavování výšky tiskové podložky podélne pásy prohýbají do oblouku. Důsledkem je, že když se dotáhne šroub v jednom rohu, tak se změní nastavení šroubu na druhé straně podélného pásu a současně i toho, co je úhlopříčně. Takže člověk stále nastavuje a nastavuje a není schopen se dobrat konce, protože dostavení jednoho rohu rozhodí současně ty ostatní. Postupně se stav změní tak, že H-stolek je prohnutý "do vrtule" a výšku nejde dostavit.

Je tedy potřeba vyrovnávat tiskovou podložku hodně opatrně a snažit se nezdeformovat příliš H-stolek, který ji nese. Nějakou dobu mi pomáhalo v případě, že se mi podařilo při nastavování podélné pásy viditelně zdeformovat a vyrovnání podložky se už nedařilo, šrouby úplně uvolnit tak, aby se H-stolek srovnal, a začít od začátku. Nicméně po vyrovnání nějaký tah ve šroubech stále je a stolek se tak stále deformuje a postupně jsem se dostal do stavu, kdy vyrovnat podložku již dobře nešlo.

Pro vyrovnávání podložky se mi vyplatilo vytisknout si toto vylepšení, které obsahovalo vložku do pružiny a stavěcí kolečko, které se nasadilo na křídlovou matici, a alespoň se tak dalo s maticí snadněji a přesněji otáčet.

Součástí nastavení výšky trysky nad podložkou je manipulace s endstopem osy Z. Dodané řešení, kdy se uvolní šrouby držící kus akrylátu s mikrospínačem, a celé se to posouvá nahoru a dolů, a pak zase dotáhne, není pro nastavování na nějakou desetinu milimetru či méně zrovna ideální. Takže opět jedna z prvních úprav mě vedla k použití nějakého takovéhoto řešení, kdy jsem ale zjistil, že to na moji A8 nějak úplně nepasuje (minimálně to souvisí s tím, že byly dodány mikrospínače s rolnami, které mají asi jinou délku packy než dříve dodávané mikrospínače), takže jsem část připevněnou na motoru osy X musel o několik mm podložit, a dále rolna na dodaném mikrospínači endstopu Z byla zdeformovaná a neotáčela se volně na osce, takže jsem nakonec použil svůj mikrospínač, demontovaný kdysi už nevím z čeho, a udělal jsem si na něj svůj držák z kusu hliníkového jeklu, protože ten tištěný plastový se na můj vkus přece jen poněkud prohýbal. Držák na motor i "botku" na konec šroubu jsem tisknul z PLA a tento díl používám dodnes i na přestavěném rámu AM8.

Napínání osy X jsem od začátku řešil doplněním o napínák umístěný zezadu na X-vozíku. Toto řešení se osvědčilo a používám ho dodnes i na rámu AM8, více se k němu vrátím níže v doplňcích k tiskárně.

Napájení tiskárny je řešeno velmi zjednodušeně. Dodaný kabel 230V se napojí přímo na svorkovnici zdroje a tiskárna se zapíná zastrčením koncovky kabelu do zásuvky, nějaký vlastní vypínač chybí a pojistka je podle všeho přímo na desce zdroje. Svorkovnice zdroje má sice na sobě oddělávací krycí lištu, ale to je tak asi jediná ochrana před úrazem elekrickým proudem v této části konstrukce. Kabel není nijak chráněný před vytržením ze svorkovnice. Toto řešení se mi teda hrubě nezamlouvalo, takže po prvotních testech jsem mezi prvními doplňky přidal do spodní části pod zdrojem kryt s vypínačem napájení a eurokonektorem.

Asi jediná věc, se kterou nebyly tak nějak problémy, byla ložiska tiskárny a vodicí tyče. Přes množství prachu z poblíž probíhajících stavebních prací, ve kterém tiskárna musela několik měsíců pracovat, nedošlo k zadření ložisek. Ložiska jsem namazal již při montáži vazelínou a zvedací tyče olejem a průběžně jsem je přimazával, a žádný problém nenastal.

Po zhruba 2 měsících intenzivního používání tiskárny odešly řemeny. Jako první to byl řemen osy X, kdy jednoho dne z kruhového výtisku o průměru kolem 5cm byl ovál, u kterého se rozměry v osách X a Y lišily cca o 1mm. Na povrchu zubů řemenu byly zřetelně vidět konce přelámaných ocelových drátků a od těchto ostrých konců byla odraná i řemenička na motoru. Řemen jsem vyměnil za kvalitnější a současně jsem vyměnil i řemen osy Y, kde se sice ještě asi některé drátky držely, ale bylo viditelné, že je řemen již též poškozený. Vyměnil jsem i řemeničky a na obou osách jsem místo původních kladek, složených ze dvou ložisek s lemem po jedné straně, použil čínské 16ti zubové kladky s otvorem pro osu 3mm, údajně s valivými ložisky. Pro osu X jsem na to musel udělat nový držák. To "údajně" zmiňuji záměrně, protože po pár měsících provozu mi začalo na tiskárně něco dělat kravál a zjistil jsem, že to je kladka na ose X, která se úplně kymácí ze strany na stranu, a po její demontáži se na mě z jejího středu vysypal nějaký černý prášek a náboj ložiska se uvnitř volně vaklal. Zvenku to sice mělo formálně tvar jako valivé ložisko, ale byl to jen vylisovaný tvar. Domnívám se, že uvnitř bylo místo valivého ložiska nějaké kluzné z nějakého šmejdu, který se velmi rychle úplně rozsypal. Ložisko na ose Y totiž v poměrně krátké době udělalo to stejné, začalo vaklat a vysypalo se z něj cosi černého. Nicméně k původním děleným kladkám jsem se zatím nevracel a použil jsem dále kladky s průměrem jako 16ti zubové, ale v provedení bez zubů. Vyměněné řemeny již problémy nedělaly a drží dodnes. A kolega nedlouho po mě musel na své A8 řemeny ze stejného důvodu měnit také, takže ty přelámané drátky nebyla náhoda.

Při výměně řemeniček na motorech jsem narazil na problém, o kterém jsem věděl už od prvotního skládání stavebnice. Řemeničky totiž přišly už z výroby nasazené na hřídele motorů, ale rvali to tam asi násilím bez ohledu na to, jak byly zašroubované dovnitř červíky nebo jak byla natočená rovná plocha na hřídeli a bez ohledu na otřepy po vrtání děr na červíky. Takže když jsem nastavoval při montáži polohy řemeniček na oskách motorů, tak s podávacím kolečkem se na motoru extrudéru nějak hýbat dalo, řemeničku z motoru Y se mi podařilo sundat, ale s řemeničkou na motoru X nešlo skoro vůbec pohnout a měl jsem jen štěstí, že jsem ji kvůli vyrovnání s dráhou řemenu nemusel posouvat více. Při výměně řemenic to bylo horší, řemenička z motoru X musela dolů, a nakonec jsem na ni musel vzít stahovák, abych ji z hřídele dostal.

Silové části napájení, jak jsem zmínil výše, byly v této verzi tiskárny asi trochu vylepšeny, protože na některé problémy uživatelů z dřívějška s vyhořením, třeba konektoru napájení na heatbedu, jsem nenarazil, ale spoléhat se na to nejde a při provozu s touto tiskárnou je lepší s nějakým zahořením raději počítat a tiskárnu hlídat. Já měl vlastně štěstí. Když jsem předělával tiskárnu na rám AM8, tak jsem po rozpojení kabeláže zjistil, že U-vidlice byly na napájecím kabelu k heatbedu nakrimpovány naprosto prasáckým způsobem. Jedno lanko bylo v koncovce částečně uvolněné a vidlice už měla teplem trochu změněnou barvu, ale ještě se nestačilo nic natavit. Kolega se svojí A8 dopadl poněkud hůře, zničeho nic mu zcela vyhořelo pouzdro s hlavní 20A pojistkou. Asi také nějaký nekvalitní spoj.

Velkou otázkou pro mě byla výdrž zdroje. Zkušenosti jiných uživatelů z dřívějška byly nic moc, bylo upozorňováno, že je vytěžovaný nadoraz a občas vyhoří, a doporučovalo se nahřívat podložku a hotend zvláště. V dodané verzi byl zdroj opět jen 240W a raději jsem tedy upravil startovní gcode tak, aby se podložka a hotend natápěly postupně, ale připadalo mi, že zdroj dodávají již jiný a o něco lepší. Když jsem na něj dělal kryt, tak mi na něj skutečně některý z těch z netu stažených starších doplňků již nepasoval, tj. minimálně se trochu změnila jeho mechanická konstrukce. Se zdrojem jsem po dobu používání žádný problém neměl, ale při přestavbě na rám AM8 jsem ho pak raději vyměnil za o něco silnější.

Použitý extrudér a hotend je klon typu MK8. Dodávaná varianta je ale hodně ořezaná. První věc je ta, že celý extrudér včetně páky přítlačné kladky drží pohromadě dva dlouhé šrouby M3, které drží současně i ventilátor chlazení hotendu. Tj. montáž je velmi nepříjemná, protože se při snaze nasadit šrouby do otvorů v motoru musíte současně přetlačovat s pružinou přítlačné kladky. Pominu fakt, že mezi ventilátor a chladič si to chce na šrouby doplnit dvě distančky, a lepší je strčit i třeba převrtané matice M3 mezi drátěný kryt ventilátoru a tělo ventilátoru, protože jinak se drát krytu při dotažení promačkává do těla ventilátoru. Druhá věc je, že uvolnit přítlačnou kladku při zavádění či vytahování filamentu znamená přetlačovat prstem pružinu tlačením na hlavu malého šroubu. To je velmi "příjemná" manipulace. A ve variantě extrudéru, co jsem měl ve stavebnici já, asi jeho autor nepochopil, na co tam ten šroub shora vlastně je, protože přítlak tím nastavit zvenku nejde. Musel se rozebrat extrudér a přítlak upravit otáčením matice uvnitř a držením šroubu zvenku. Nicméně použita je stejná dlouhá a velmi silná pružina jako u stolku osy Y, a přítlak tak jde regulovat jen velmi omezeně. Když si pořídíte obdobný typ extrudéru jako samostatný díl, tak zjistíte, že páka s přítlačnou kladkou je u něj uchycena nezávisle na upevnění chladiče s ventilátorem, a přítlačná pružina je nižší a lze ji (v mém případě opět po drobné úpravě) regulovat.

Extrudér má jednu zásadní nectnost - mezi podávacím kolečkem a vstupem do heatbreaku je snad 1cm veliká mezera. Nejen že to dělá problémy při zavádění tvrdých filamentů jako je PLA nebo PETG, kdy se občas člověk pracně poslepu strefuje do díry, ale zcela to znemožňuje tisknout z flexibilních materiálů. Je nutné si udělat vložku, která vymezí pohyb filamentu v tomto prostoru, bez ní se filament typu FLEX vždy napěchuje do prostoru pod podávacím kolečkem.

Je použit hotend s teflonovou trubičkou v heatbreaku, která dosahuje až do tavicí zóny. I při tisku PETG jen na teploty někde kolem 230-235°C mi PTFE trubička rychle degradovala a navíc byla vždy v heatbreaku tak napečená, že ji šlo vyjmout jen obtížně a vesměs jsem musel měnit celý heatbreak. Originální tryska má poměrně dlouhou špičku a je celkem veliká a podle mě je její tvar odlišný od jiných čínských trysek (jsou menší), co jsem pak jako náhradu k A8 kupoval, a žádná z těchto dalších podle mě netisknula už tak dobře, jako ta původní. Tj. heatbreak a tryska je zde velmi spotřební zboží, které se mění velmi často, první problémy jsem měl už po asi 2 měsících používání, ale výhoda je, že jsou levné. Při pořizování přímo z Číny je lepší je koupit rovnou v nějakém balení po 10ks, protože ne všechny jsou použitelné, byly mezi nimi např. kusy s excentricky vyvrtaným otvorem pro filament, který tak do PTFE trubičky vstupoval přes hranu, nerovná dosedací plocha s tryskou apod. Degradace PTFE trubičky se obvykle projevila problémy s nepravidelnou extruzí. Právě problém se špatnou dosedací plochou mě těžce potrápil snad 3 měsíce, kdy jsem válčil se stále většími problémy s nepravidelnou extruzí, a nakonec vedl i k tomu, že jsem pořídil i tiskárnu MK3S. Nakonec stačilo vyhodit danou trysku i heatbreak, dát tam další nové, u kterých jsem ale vybíral, jak na sebe pasují, a extruze se zase zlepšila.

Kolem použitého typu heatbreaku jsem viděl také nějaké diskuse na téma, jak ho správně namontovat, zda má být směrem k trysce volným koncem PTFE nebo kovovou částí heatbreaku s otvorem pro filament. A viděl jsem úspěšný tisk tak i tak. Když se to namontuje volným koncem PTFE nahoru, tak sice PTFE nedosedá přímo na trysku, ale při retrakcích vám ji filament může posunovat nahoru pod podávací kolečko, a dole vám pak vznikne mezi heatbreakem a spodkem PTFE dutina, a výsledkem bude nepravidelná extruze nebo zaseknutí filamentu v heatbreaku. Když je to obráceně, tak PTFE nemůže cestovat nahoru, ale dole je doražená na trysku, a když jsem viděl, jak nerovně byla na dodaných heatbreacích seříznutá, tak jsem si nedělal iluze, že se nemůže plast dostat až mezi PTFE a stěnu heatbreaku. Tomu by odpovídaly některá z těch napečení PTFE na heatbreak, na které jsem narazil při výměnách. A při teplotách tisknutí PETG (kdy se používají i teploty kolem 240-250°C) PTFE měkne a deformuje se s veškerými negativními jevy, které to na vedení filamentu do tavicí zóny a na velikost tavicí zóny bude mít. Prostě tato tiskárna s tímto heatbreakem je dobrá na tisk z materiálu jako je PLA, ale pro materiály, co potřebují vyšší teploty, je tento heatbreak limitující a bude se rychle opotřebovávat. Heatbreak jsem používal namontovaný tak, aby se PTFE nemohla volně pohybovat směrem nahoru.

Kvůli tisku z FLEXu jsem původní extrudér doplnil o vložku pod podávací kolečka vyrobenou s kousku teflonu, a po této úpravě šlo takovýto materiál tisknout. Nicméně použil jsem FLEX od Gembirdu (více viz samostatná stránka, kde se zabývám filamenty) a tak jsem ocenil, že konstrukce extrudéru je jednoduchá a lze ho velmi snadno rozebrat a zaseknutý filament z něj uvolnit. Navíc použité masivní kovové díly nějaký ten někam natlačený filament nijak neponičí. Tedy mechanická výdrž, snadná rozebíratelnost a levné náhradní díly jsou vlastnosti, které lze u extrudéru a hotendu Anet A8 připsat na stranu kladů. Problémy s nastavováním přítlaku mě vedly k tomu, že jsem původní extrudér vyměnil za provedením trochu lepší variantu, ale bylo nutné na ní udělat pár úprav. Musela se uříznout část páky sloužící pro uvolnění přítlačné kladky, a aby šel regulovat přítlak, tak jsem si udělal čep ze šroubu s původně imbusovou dírou v hlavě, kterou jsem převrtal na válcovou, a nasadil jsem ho na vrch pružiny. Pro uchycení přídavné teflonové vložky pod podávacími kolečky jsem musel zespodu do tělesa extrudéru doplnit jeden otvor se závitem M3. PTFE vložka pro umožnění tisku FLEXu samozřejmě nebyla součástí a musela se zase dodělat. Tento extrudér jsem pak používal i v první fází přestavby na rám AM8. K výměnám heatbreaků, trysek a celého extudéru ještě musím doplnit, že vesměs to znamenalo i výraznou výškovou změnu trysky nad podložkou, a to jsem pak ocenil výhodu upraveného endstopu osy Z s dlouhým nastavovacím šroubem. Při výměně extrudéru se projevil ještě jeden neduh původní konstrukce tiskárny. Otvor ve vozíku, do kterého se nasune heatbreak s vnějším závitem M6 a maticí na něm se vlastně celý extrudér uchytí k vozíku (druhá část uchycení je malý šroubek na druhé straně spodku extrudéru), je obrovský a matice na vyměněném heatbreaku mi v něm držela skoro za kraj otvoru a občas se to mělo tendenci svézt bokem, heatbreak se naklonil a tryska byla mírně zešikma. Musel jsem pak kvůli tomu na heatbreak přidat velikou podložku.

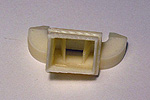

Úprava původního extrudéru Anet A8 pro tisk flexibilních materiálů - doplnění o PTFE vložku. (foto PPK)

Jiný extrudér MK8 použitý pro upravenou A8 i v první fázi přestavby na AM8 doplněný o PTFE vložku. Zespodu byl přidán jeden závitový otvor. (foto PPK)

Jiný extrudér MK8 použitý pro upravenou A8 i v první fázi přestavby na AM8 doplněný o PTFE vložku. (foto PPK)

Původní extrudér má podávací kolečko s poměrně ostrými zuby, oproti těm, která dostanete koupit jako náhradní díl k těmto typům extrudérů. Je možné, že i to je příčina, proč mi tiskárna v prvopočátku tisknula subjektivně o něco lépe než později. Červíky na podávacím kolečku jsem samozřejmě fest dotahoval, ale i tak se mi podávací kolečko po asi necelých 2 měsících uvolnilo a svezlo bokem. Od té doby to již nikdy netisknulo tak dobře jako původně. Kolečko vypadalo vpořádku. Měl jsem jen dojem, že v místě, kde přes něj jde filament, jsou zuby lehce opořebované, resp. jakoby v tom místě měly jiný odstín barvy povrchu. Dal jsem do extrudéru koupené nové kolečko a pak s vyměněným extrudérem použil i to, co bylo dodáno k němu, ale už to nikdy nebylo ono. Měl jsem od známého z jeho zatím nesložené stavebnice zapůjčené i některé díly jako motor extrudéru a řídicí desku, abych si otestoval, zda se třeba nehnula hřídel motoru nebo není problém s driverem, ale žádná změna nenastala. Při zkouškách s nastavováním kroku extrudéru při různých rychlostech posunu filamentu mi vycházelo, že extrudér při různých rychlostech posouvá materiál o znatelně odlišnou délku. Částečně se to dalo ovlivnit nastavením přítlaku, ale znatelný rozdíl tam byl stále. Výsledkem pak je, že když nastavíte správnou extruzi v pomalých pasážích jako jsou perimetry nebo první vrstva, tak to pak není dobré v rychlých částech jako jsou vnitřní výplně, a obráceně.

Ovládací panel dodaný k tiskárně má znakový displej a ovládání pěti tlačítky. Proti tomuto řešení nic nemám, snad jen výběr jména souboru pro tisk je pak při nějakých 2 zobrazených řádcích při tomto řešení nepraktický, nicméně na často používaném panelu s grafickým LCD 12864 to není o mnoho lepší. Ale mačkání malých černých tlačítek v černých dírách rámu je nic moc. Na to ale již zase existovalo řešení, takže jsem si vytisknul z PLA barevné čudlíky, co se nasadily do otvorů na původní tlačítka, a ovládání bylo o něco příjemnější. Jeden zádrhel se tím ale neodstranil. Čas od času některá z tlačítek přestala reagovat. Řešení je známé, je to blbnoucí konektor na zadní straně panelu, stačilo s ním i za chodu tiskárny trochu pohnout a přitlačit ho zpět a tlačítka zase začala reagovat normálně. Na ovládací panel není vytažený reset ani slot pro paměťovou kartu, což je dost nepříjemné, protože v základním provedení bez úprav, tj. i bez nějakých krytů elektroniky a vypínače zdroje, musí člověk v případě nouze buď rvát kabel ze zásuvky nebo šmátrat mezi zapojenou kabeláží na desce elektroniky a strefovat se do maličkého tlačítka resetu. Podobně manipulace s mikroSD kartou v šeru na boku tiskárny, kdy je slot pro kartu na horní straně desky elektroniky, je ergonomická mizérie. Jedna z mých následných úprav tedy byla vytažení slotu mikroSD karty prodlužovacím nástavcem na horní stranu rámu.

Pokud chcete změnit firmware tiskárny, tak je nepříjemným omezením použití ATmegy s pouze 128kB pamětí programu. Zádrhel je v tom, že ke změně firmware člověka obvykle přinutí potřeba doplnit nějakou funkcionalitu tiskárny, jako třeba vyrovnávání podložky při doinstalování sondy, a pak nastává boj, co třeba v Marlinovi povolit a co ne, aby se to do paměti vešlo. Dodávaná řidicí deska pak má nevýhodu i v zapájených driverech motorů, které tedy nelze jednoduše vyměnit za lepší (nebo při poruše), výhoda tohoto řešení ale je, že je použita vícevrstvá deska spojů a drivery tak mají dostatečný odvod tepla i s použitými malými chladiči.

Velmi slabým místem konstrukce je samotný rám tiskárny, skládající se z dílů vyřezaných z akrylátu, spojených hrstí šroubků M3 a dvěmi závitovými tyčemi M8. První na co narazíte je to, že se vám při šponování řemenu osy Y začne prohýbat přední čelo. Pokud se podíváte pořádně, tak se vám ale současně prohne i zadní čelo a naklopí se vám tak poněkud i motor a tím i řemenička posouvající řemen osy Y. Navíc dostavení řemenu osy Y není jednoduché, osa Y nemá jeho napínák. Mezi prvními díly jsem si tak dělal napínák řemenu osy Y, a začal jsem řešit zpevnění čel rámu. K tomuto se dají najít různá vylepšení. Některá spočívají v instalaci velkých bloků, které zapřou čelo proti závitovým tyčím spojujícím čela, popř. vedou přes celý spodek tiskárny a zapřopu proti sobě rovnou přední čelo a motor. Další možností jsou různé úchyty čel, závitových tyčí nebo i desek nesoucích motory Z, k podložce pod tiskárnou. Pod motory osy Z lze vložit podložky, apod., on se ten rám totiž kroutí a klepe ve všech směrech.

Šel jsem cestou připevnění jednotlivých dílů k podložce tvořené 18mm MDF deskou, kdy jsem postupě podložil motory Z a uchytil jejich nosné desky, připevnil na několika místech k podložce závitové tyče M8 spodního rámu a přední a zadní čelo, a napínák osy Y udělal tak, aby klopný moment nepřenášel na čelo, ale opíral se dole o podložku. Toto řešení má jednu velkou nevýhodu - když se potřebujete dostat k tiskárně zespodu (třeba kvůli výměně řemenu osy Y), tak to nejde, tiskárna je pevně spojená s podložkou. A dále už samotná tiskárna není na přenášení žádný lehký střízlík, takže když se k ní zespodu přidělá ještě takový kus MDF desky, tak se s tím velmi špatně manipuluje. Nějakou dobu spřažení s podložkou fungovalo uspokojivě, nicméně nějaké zásadní snížení hlučnosti či zlepšení stability nastavení vyrovnání podložky se nekonalo, spíše se jen nějakou dobu viditelně neprohýbala čela. Ale časem pracuje i samotná podložka, takže nakonec se to stejně celé zase začalo křivit, kdy se především nakláněla i osa Z. Takže tato cesta přidělání k podložce je cestou do pekla, je to nepraktické na údržbu a manipulaci s tiskárnou, a pokud nepoužijete podložku jako "bejk", tak to nakonec stejně začne celé pochodovat (a křivící se H-stolek tomu stejně ještě nasadí korunu). Myslím si, že pokud chcete tisknout a ne si hrát, tak jediná rozumná cesta je předělání na solidní kovový rám nebo vyhození a náhrada tiskárnou s lepší konstrukcí. Tato konstrukce postavená na závitových tyčích a pár dalších kusech z nepříliš pevného materiálu je už v dnešní době i v levných konstrukcích překonaná.

Když jsem při předělávce na rám AM8 rozebíral původní akrylátový rám, tak jsem narazil ještě na jednu věc, která mě přesvědčila, že opuštění původního řešení byla správná cesta. Spoje dílů původního rámu jsou provedené pomocí šroubků a matek M3, kdy se matice nasunou do výřezů, které jsou pro ně v rámu připravené. Tj. při dotahování se matice nedrží nástrojem, ale drží za stěny otvorů. Samořejmě, že mě během používání občas tyto spoje donutily je znovu dotáhnout - dokud se to nedotáhlo silou, tak se občas něco uvolnilo. Jenže při rozebírání pak část matic nešla z rámu vysypat ven, byly v otvorech trochu pootočené a vyloženě zakousnuté do akrylátu. Materiál rámu je na takovéto páčení poměrně málo odolný, sám jsem se potkal s tím, že mi např. popraskala jedna z akrylátových opěrek, která uzavírá otvor pro vodicí tyč, stačilo jen, že byla tyčí trochu více namáhaná na ohyb. Takže můj názor je, že samotné spojení rámu vydrží jen omezenou dobu, a je značně problematické najít dotažení správnou silou, aby to nevaklalo a nedrnčelo, a současně aby to nezačalo rám ničit.

Uchycení cívky s filamentem je ve stavebnici řešeno externím stojánkem. Ten je sestaven opět ze dvou akrylátových čel spojených dvěmi akrylátovými příčkami a osa cívky je opět závitová tyč M8. První problém, který člověk bude řešit, je nějaké vedení filamentu od cívky k hlavě, na to jsem si vytisknul jendoduchý úchyt s okem, který se nasadil nahoře na rám. Ale samotný stojánek je nepraktický. Je u něho velký nepoměr mezi otvorem v cívce a průměrem nosné tyče, takže cívka na něm kulhá značně excentricky, a závitová tyč vydírá buď cívku nebo stojánek. A když se tyč ke stojánku uchytí maticemi pevně, aby ho nedřela, tak je zase výměna filamentu zdlouhavá, musí se uvolňovat a zase dotahovat několik matic. Takže existuje hromada řešení, která to různě obchází, typické je uchycení nějakého lepšího držáku cívky na rám a oblíbené je použití ložisek (kvůli snadné dostupni často typu, co se používá i ve skateboardech).

Jako první jsem si udělal s ložisky držák na cívky na původní stojánek. Mělo to nevýhodu, že výměna filamentu znamenala ještě náročnější demontáž a montáž. Nakonec jsem to tedy předělal tak, že držák cívky nebyl ani na stojánku, ani na rámu tiskárny, ale visel za polici nad tiskárnou. A samotný držák byl (hned jak jsem se naučil tisknout závity) s ložisky a udělaný tak, že se rozšroubovával jen jeden spoj. Hlavní těleso bylo jedno čelo pevně spojené s velkým šroubem, v jehož bocích byla zalisovaná ložiska a středem procházela nosná tyč. Na šroub se pak nasouvalo druhé čelo a zajišťovalo se velkou maticí. Abych nemusel tyto velké a zdlouhavě tisknutelné části dělat zvláště pro každý průměr cívky, tak se na čela nasazovaly tenké a rychle tisknutelné vložky. Nosná tyč měla na konci samojisticí matice, takže se po výměně cívky jen nasadila do vybrání v držácích na polici a matice bránily jejímu otáčení. Jako takové bylo toto řešení funkční a výměna cívek snadná, filament se odvíjel pěkně volně, také se s ním rychle řešila situace, kdy mi extrudér stáčel filament kolem jeho osy - stačilo cívku vyhodit z držáku, pootočit, a překroucení bylo pryč. Ale tato řešení s ložisky mají jednu slabinu. Extrudér netahá filament konstatní rychlostí, při retrakcích ho navíc i vrací. A největší změny nastávají při prudkých pohybech osy X, např. struna je pod cívkou po předchozí operaci zrovna napnutá a hlava zprudka přejede na jiné místo a popotáhne si za sebou filament. V takovém případě se vám cívka samozřejmě roztočí a když je na ní dost filamentu, tak se pak setrvačností na zlehka běžících ložiscích točí dále, a nakonec se vám tak uvolní několik závitů filamentu, které např. přeskočí bok cívky a zamotají se na osu držáku apod.

Takže jsem vzápětí k držáku musel dotisknout dvě brzdy, které se uchytily na polici a svými "brzdovými špalíky" třely o okraj cívky a tlumily tak její pohyb. Určitá výhoda byla, že současně bránily přeskočení závitu filamentu přes okraj cívky. Když jsem pak pořídil tiskárnu MK3S a viděl jsem její standardní držák na cívky, tak jsem si říkal, že jsem čekal s takovouto tiskárnou nějaké sofistikované řešení, a místo něho je tam jen jakási obyčejná hokejka na rámu. Jenže zpětně musím uznat, že v jednoduchosti je síla. Na takovémto držáku je manipulace s cívkou rychlá, jendoduchá a cívka je přirozeným způsobem brzděná. Určitě je fajn, když se extrudér nemusí s filamentem na cívce přetahovat, podávací kolečka už tak mají dost práce s tím, aby napěchovala filament do trysky, ale zatím jsem neměl důvod pro MK3S předělávat držák na něco s ložiskem, a i pro A8 přestavěnou na rám AM8 jsem nakonec použil podobné jednoduché řešení. Pokud budete řešit držák cívky, tak určitě se to chce zamyslet jednak nad snadností výměny a pak i nad tlumením pohybu cívky.

Celkově bych provozní zkušenosti s A8 shrnul asi takto. Největší mechanický problém, který je obtížně řešitelný bez zásadní změny konstrukce, je prohýbající se rám i stolek osy Y, v důsledku čehož je obtížné vyrovnat tiskovou podložku a nastavit výšku první vrstvy. Druhý problém jsou vlastnosti extrudéru a hotendu, díky kterým je bez dodatečné úpravy omezený sortiment tisknutelných filamentů zhruba na materiály podobné PLA, a už při tisknutí PETG dochází k rychlému opotřebení teflonové části heatbreaku. Nicméně pokud se vám podaří tiskovou podložku nastavit a není zrovna opotřebovaná některá součást tiskárny, tak lze tisknout díly vzhledově i pevnostně plně použitelné a srovnatelné s výtisky z cenově i násobně dražších tiskáren. Vlastnosti rámu a použitých driverů a hmotnost jednotlivých částí ale způsobují, že pohyb tiskárny je poměrně hlučný, vibrace konstrukce se mohou negativně projevit na vzhledu výtisků a tiskárna má omezenou rychlost pohybu. To ale nemusí vadit při tisku z materiálů, u kterých je kvůli jejich vlastnostem použitelná pouze nízká rychlost tisku. Určitou výhodou je tisková plocha 220x220mm se zapuštěnými hlavami stavěcích šroubů, která je o něco větší, než donedávna měly mnohé jiné tiskárny. Životnost tiskárny je velmi nízká, při intenzivním používání na úrovni 2-3 měsíců, než vás dostihnou závady, které vám bez jejich vyřešení znemožní úspěšně tisknout.

Doplňky k Anet A8

Pro tiskárnu A8 jsem si tisknul hromadu různých vylepšení. Některá jsem použil od jiných autorů jako taková nebo si je jen lehce upravil dle své potřeby, část jsem si navrhoval sám. V této první části jsem zkusil shromáždit ty díly, které jsem použil jak na původní A8, tak i po přestavbě na rám AM8. Úmyslně sem pak nedávám různé úchyty a jiné díly, co jsem si dělal na vylepšení A8 na původním akrylátovém rámu, protože (viz výše) si myslím, že ta cesta zpevnění rámu jeho uchycením k podložce nebyla správná.

Nebude-li někde dále uvedeno jinak, tak modely i nastavení tisku byly navrženy pro použití trysky 0.4mm.

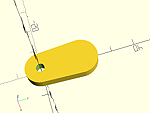

Opěrka vodicí tyče

Vodicí tyče osy Y i osy Z jsou proti vysunutí z otvorů zajištěny malými packami z akrylátu, uchycenými excentricky na jedné straně šroubem. Natočí se přes otvor tyče a šroub se dotáhne a opěrka brání vyjetí tyče z rámu při pohybu vozíku. Opěrka by neměla přenášet žádné velké zatížení, jenže když se čela rámu prohýbají, tak se tyče mohou tlačit z rámu ven. To se mi stalo a opěrka to nevydržela a byla viditelně popraskaná. V sadě dílů byly myslím asi dvě navíc, tak jsem ji vyměnil a raději si její náhradu rovnou nakreslil v OpenSCADu a vytisknul do zásoby.

- operka_tyce.scad - opěrka (scad, 1kB)

- operka_tyce.stl.zip - opěrka (stl/zip, 11kB)

- operka_tyce.zip - opěrka - soubory csg, 3mf, amf a off (zip, 28kB)

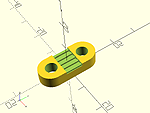

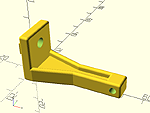

Držák řemene osy Y

Držáky, kterými se připevní řemen k vozíku Y, jsou ve stavebnici, podobně jako většina obdobných dílů, vyřezány z akrylátu. Nemají tedy žádné tvarování, za které by se mohly zuby řemene zachytit, řemen se jimi musí naplocho zmáčknout. Takže jako jedno z vylepšení se nabízí vyrobit si držák s profilem odpovídajícím zubům řemenu. Držáky jsem si dělal ve dvou provedeních. První varianta byla pro původní H-vozík osy Y, druhá pak byla určena pro nový vozík použitý na rámu AM8, kde byly použity menší šrouby a je lehce upravena jejich rozteč. K tomuto druhému držáku pak patří ještě podložka pod držák, která vyrovnává odlišnou výšku nového vozíku oproti původnímu řešení.

Držáky pro nový vozík jsem si sice nachystal, ale nakonec bylo všechno jinak. Nevím proč, ale předvrtané díry ve vozíku byly s průměrem cca 3.3-3.4mm, takže pro šrouby M3 byly už moc veliké a pro přeřezání na závit M4 zase tak o desetinu až dvě větší. Po zjištění, že mi v dírách nachystané šrouby M3 poněkud vaklají, jsem tam nakonec ty závity M4 nařezal a použil jsem šrouby M4 tak, jak tomu bylo na původním vozíku, a k tomu tedy i první variantu držáku řemene s většími otvory.

- drzak_y_remene1.scad - držák pro A8 (scad, 1kB)

- drzak_y_remene1.stl.zip - držák pro A8 (stl/zip, 13kB)

- drzak_y_remene1.zip - držák pro A8 - soubory csg, 3mf, amf a off (zip, 33kB)

- drzak_y_remene2.scad - držák pro AM8 (scad, 2kB)

- drzak_y_remene2.stl.zip - držák pro AM8 (stl/zip, 13kB)

- drzak_y_remene2.zip - držák pro AM8 - soubory csg, 3mf, amf a off (zip, 33kB)

- podlozka_drzaku_y_remene.scad - podložka k držáku pro AM8 (scad, 1kB)

- podlozka_drzaku_y_remene.stl.zip - podložka k držáku pro AM8 (stl/zip, 10kB)

- podlozka_drzaku_y_remene.zip - podložka k držáku pro AM8 - soubory csg, 3mf, amf a off (zip, 26kB)

Uvolňovací tlačítko extrudéru

Mačkat uvolňovací páku extrudéru přes hlavu stavěcího šroubu přítlaku není zrovna nejpříjemnější, takže existují doplňky v podobě tištěných tlačítek, která si na tento šroub nasadíte. Napřed jsem používal jedno z těchto řešení, co jsem našel na netu, ale mělo divný spodek a špatně mi na šroubu sedělo, takže nakonec jsem si udělal svůj návrh.

- extruder_tlacitko.scad - tlačítko (scad, 4kB)

- extruder_tlacitko.stl.zip - tlačítko (stl/zip, 679kB)

- extruder_tlacitko.zip - tlačítko - soubory csg, 3mf, amf a off (zip, 911kB)

Držák kladky X

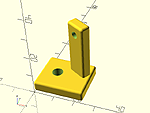

Když jsem chtěl vyměnit na ose X původní kladku tvořenou dvěma ložisky s lemem za kladku se zuby, tak jsem narazil na to, že nová kladka se do mezery v pravém držáku osy X nevešla. Vyrobil jsem si tedy držák, který se namontoval místo původní kladky a samotná kladka se posunula směrem blíže k tiskové ploše. Na původním rámu mi to rozměrově nevadilo a tiskovou plochu to nezmenšovalo, po přestavbě na rám AM8 mě to stálo několik milimetrů tiskové plochy, když jsem používal původní vozík osy X, nicméně po přestavbě na jiný extrudér a hotend a po výměně vozíku jsem ty milimetry zase získal zpět. Určitá výhoda kladky v této poloze je, že netrčí nic směrem doprava ven z pravého držáku osy X, a především lze kladku při výměně demontovat bez rozebírání celého portálu osy X (na rámu AM8 se nedá dostat k matici na zadní straně pravého držáku osy X v poloze původní kladky bez demontáže osy X i Z). Držák se skládá ze samotného držáku a dvou identických bočnic (jsou stranově zaměnitelné), vše je spojené běžnými šrouby M3 a samojisticími maticemi M3. V držáku osy X je držák kladky uchycen za šroub místo původní kladky.

- drzak_x_kladky.scad - držák a bočnice (scad, 3kB)

- drzak_x_kladky-drzak.stl.zip - držák (stl/zip, 23kB)

- drzak_x_kladky-bocnice.stl.zip - bočnice (stl/zip, 24kB)

- drzak_x_kladky-drzak.zip - držák - soubory csg, 3mf, amf a off (zip, 54kB)

- drzak_x_kladky-bocnice.zip - bočnice - soubory csg, 3mf, amf a off (zip, 59kB)

Stavěcí kolečko pro vyrovnávání podložky

Náhrada původní křídlové matice, používané k dostavení výšky tiskové podložky, variantou, kdy se na křídlovou matici nasadí vytištěné kolečko, byla sice již použitelnější, ale stále ne ideální, především bylo stavěcí kolečko zbytečně vysoké. Vytisknul jsem si proto nakonec nová stavěcí kolečko s menší výškou, do kterých jsem si zalisoval obyčejné matice M3. Fungovaly dobře, takže jsem je použil i při přestavbě na rám AM8. Při této změně jsem ale vyměnil i původní pružiny - použil jsem pružiny nižší a s lehce větším průměrem. Tyto se dají již dobře nasunout na matici pod topnou podložkou a na straně vozíku jsem je doplnil novými tištěnými podložkami.

- staveci_kolecko.scad - kolečko (scad, 1kB)

- staveci_kolecko.stl.zip - kolečko (stl/zip, 185kB)

- staveci_kolecko.zip - kolečko - soubory csg, 3mf, amf a off (zip, 273kB)

- podlozka_pruziny_stolku.scad - podložka (scad, 1kB)

- podlozka_pruziny_stolku.stl.zip - podložka (stl/zip, 10kB)

- podlozka_pruziny_stolku.zip - podložka - soubory csg, 3mf, amf a off (zip, 24kB)

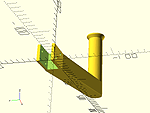

Napínák řemene X

Jak jsem již uvedl výše, tak pro napínání řemene osy X jsem použil napínák Anet A8 X-Axis Tensioner od autora pmzielinski. Konkrétně používám variantu V1A-Adjustable_X_belt_attach_and_adjust.STL, ale měl jsem u ní trochu problémy se zbytečně velkou vůlí v rybinové drážce a s tiskem některých tenkých stěn a jedné části s charakterem mostu. To samozřejmě mohlo souviset i s tím, že tento díl jsem si tisknul na původní A8. Napínák má dvě části, jedna je pevně spojená s vozíkem, a druhá se v ní posouvá v rybinové drážce pomocí napínacího šroubu. Oba díly jsem musel při pokusech s nastavením tisku vyrábět několikrát a tak mi též nevyhovovalo, že ve staženém STL byly oba současně, a ve sliceru jsem tak ten druhý musel vždy odstranit. Nakonec jsem si to STL naimportoval do OpenSCADu a oba díly si v něm rozdělil do dvou STL, a když už jsem se v tom vrtal, tak jsem si tam dodělal pár úprav právě na té rybinové drážce a přidal jsem si tam jednu podpěrnou část řešící tisk toho mostu, která se po vytištění musí odstranit.

Níže najdete tuto upravenou verzi napínáku. K souboru SCAD je rovnou přibalený i původní soubor STL, ze kterého jsem úpravu dělal. Upozorňuji ale znovu, že nejsem autorem tohoto napínáku, v SCADu se akorát importuje původní STL a dělají se jen drobné úpravy u jednoho dílu a u druhého se pouze vymaskuje první díl. A původní ani upravený díl jsem zatím netisknul na MK3S, i po přestavbě na rám AM8 používám zatím napínák zhotovený ještě na A8, takže nevylučuji, že lepší řešení je stáhnout si originál od původního autora a vhodně ho naslicovat a vytisknout na slušné tiskárně.

- napinak_x_dil_b.scad.zip - pevná část (scad+stl/zip, 126kB)

- napinak_x_dil_b.stl.zip - pevná část (stl/zip, 58kB)

- napinak_x_dil_b.zip - pevná část - soubory 3mf, amf a off (zip, 106kB)

- napinak_x_dil_a.scad.zip - pohyblivá část (scad+stl/zip, 126kB)

- napinak_x_dil_a.stl.zip - pohyblivá část (stl/zip, 102kB)

- napinak_x_dil_a.zip - pohyblivá část - soubory 3mf, amf a off (zip, 163kB)

Při přestavbě AM8 na hotend E3D V6 jsem potřeboval upravit horní část čela pohyblivého dílu napínáku - musel jsem ho o kousek snížit, protože mělo tendenci kolidovat se základnou vozíku (rybinová drážka není úplně natěsno, takže se pohyblivý díl při napnutí trochu naklopí).

Při té příležitosti jsem oba díly napínáku tisknul znovu a tentokráte ne na Anetě, ale na MK3S. Nejprve jsem chtěl vytisknout jen pohyblivý díl, ale měl jsem zpočáku problémy s naslicováním v PrusaSliceru s těmi proměnnými výškami vrstev, co jsem ještě na starém Slic3rPE tehdy na napínák použil (a navíc jsem tehdy měnil šířky extruze kvůli některým příliš tenkým stěnám), a na MK3S s jiným naslicováním nově vytištěný pohyblivý díl už rozměrově nepasoval do pevného dílu tištěného tehdy na Anetě. Nakonec jsem tak oba díly tisknul znovu s pevnou výškou vrstev 0.15mm a pohyblivou část upravil tak, aby to pasovalo do pevného dílu, a současně jsem tam zesílil ty některé stěny, co dělaly při slicování problém. Musel jsem pracovat zase jen s původním STL a ořezávat ho nebo doplňovat různými kvádry. Na ose X tak po přestavbě na hotend E3D V6 používám tuto poslední variantu úpravy a díly vytištěné na MK3S s vrstvou 0.15mm. Návrh pevného dílu (B) jsem tedy neměnil (jen byl teď jinak naslicován), pohyblivý díl (A) v upravené verzi 8 je níže. K souboru SCAD je opět přibalený i původní STL, ze kterého se při úpravě vychází.

- napinak_x_dil_a8.scad.zip - pohyblivá část v8 (scad+stl/zip, 126kB)

- napinak_x_dil_a8.stl.zip - pohyblivá část v8 (stl/zip, 90kB)

- napinak_x_dil_a8.zip - pohyblivá část v8 - soubory 3mf, amf a off (zip, 145kB)

Přestavba na rám AM8

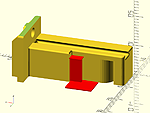

Po několika měsících života s různě upravovanou Anet A8 mi bylo jasné, že základním kamenem úrazu jsou u ní prohýbající se rám a H-stolek osy Y. A na tento problém už existovala opět hotová řešení, např. Tatara rám nebo rám AM8. Nakonec jsem pořídil kompletní set Upgrade na Anet AM8 2019, který jsem použil jako základ pro přestavbu. Z dalších dílů jsem pak na první fázi přestavby rovnou začal připravovat nový stolek Y, silnější napájecí zdroj, novou řídicí elektroniku včetně driverů, jiný ovládací panel, externí mosfet na spínání napájení heatbedu a povrchově kalené vodicí tyče.

Místo původního ovládacího panelu byl použit grafický LCD 128x64 s rotačním enkodérem a čtečkou SD karty. (foto PPK)

Pokud byste se někdo do přestavby na rám AM8 pouštěli, tak doporučuji vzít v potaz, že toto už není triviální přestavba a na výše uvedeném webu lze sice k dodávané stavebnici dohledat i podrobnější popis montáže včetně fotodokumentace a jsou zde stažitelné i STLka od tištěných dílů, ale dodávaná stavebnice prochází v průběhu času úpravami, Anet A8 se také dodávala v mírně odlišných konfiguracích, takže s velkou pravděpodobností narazíte na řadu nejasností, kdy vám návody nepomohou a budete muset sami hledat správný postup, budete muset doplnit nekompatibilní nebo chybějící spojovací materiál z vlastních zdrojů, a při souběžných změnách dalších dílů, jako třeba elektroniky, si budete muset sami navrhnout a vytisknout patřičné držáky a kryty.

Rám AM8 se mi ze zakoupené stavebnice smontovat nakonec podařilo, ale nebylo to jednoduché, bylo potřeba občas převrtat některé otvory, polohování horní části rámu oproti spodní podle fotonávodu nesedělo a musel jsem si pro ně sám najít správné nastavení, při montáži vodicích tyčí osy Y jsem narazil na drobnost, že tři držáky tyčí mi byly dodány špatně vytištěné (byly vytištěné zvětšené na 125% oproti správné velikosti, takže jsem si je musel sám vytisknout ze staženého STL), do čtvrtého držáku se zase nevešel endstop osy Y z mé verze Anety, takže jsem do držáku vyřezával pro mikrospínač díru, hlava šroubu v napínáku Y vaklá a je do něj potřeba čtyřhranná matice, která není součástí dodávky a není ani součástí A8, apod. Tj. různé drobnosti, ale řešitelné. Tuto stavebnici tedy hodnotím vpodstatě kladně, je to z ní postavitelné a rám je po smontování funkční, ale očekávejte problémy, které budete muset řešit.

Chybně vytištěné (byly zvětšené na 125%) tři držáky vodicích tyčí Y v dodané stavebnici AM8. (foto PPK)

Samotný základní rám jsem si ve spodku oproti dodané stavebnici vylepšil o příčku v jeho střední části, vyrobenou z Al jeklu 20x20. Jednak jsem chtěl zlepšit tuhost ve spodní části osy Z, tak aby se v tomto místě nemohly boční vodorovné profily proti sobě pohnout, a jednak jsem tím získal nosník, za který pak šla jednoduše uchytit kabeláž na spodní straně tiskárny. Protože jsem měnil i mnoho dalších dílů, tak jsem si musel navrhnout a vytisknout řadu dalších dílů a naopak některé z dodaných k rámu AM8, jako byl držák původního zdroje a původní řídicí desky, jsem mohl zase vyhodit. Modely k různým doplňovaným dílům najdete níže. Upozorňuji, že se nejedná o ucelený stavební návod, takže např. často je potřeba doplnit k vytištěným částem ještě nějakou tu bižuterii v podobě šroubů, matic a podložek.

A ještě druhé varování - v době přestavby Anet A8 jsem měl k dispozici funkční tiskárnu MK3S, na které jsem chybějící a doplňované díly tisknul. Chystáte-li si rozebrat a přestavět svoji jedinou tiskárnu A8 a nemáte možnost si někde jinde díly dotisknout, tak si napřed smontujte samotný rám do podoby, ve které budete schopni na něm přestavěnou A8 znovu rozeběhnout, a teprve až si budete jistí, že vám nic nechybí a nepotřebujete už nic zásadního dotisknout, tak A8 rozeberte.

Další poznámky k přestavbě

Při přestavbě jsem se zbavil původního vozíku osy Y, jehož základem byla konstrukce ve tvaru písmene H, složená ze tří Al pásků. Použil jsem opět 3m silný Al vozík, ale z jednoho kusu. Tím se ale oproti původnímu provedení změnily ve spodní části výškové poměry, protože ty původní pásy sice byly také 3mm silné, ale byly položené přes sebe.

Ve druhé fázi přestavby jsem také vyměnil průvodní pružné spojky za pevné. Po různých pokusech jsem došel k názoru, že lépe je snažit se postavit konstrukci dostatečně tuhou a osy na sebe co nejvíce kolmé, než se to snažit obelhat tímto pružným propojením. Když je na ose Z použit mechanický endstop, tak je problém, že nejde sjet s portálem pod polohu Z=0, není-li tato relativně posunuta oproti skutečné spodní koncové poloze, protože bychom se snažili již sepnutý spínač zatlačit ještě hlouběji a tím bychom ho ničili. A relativní posun nuly s tím, že se jako spodní nastaví záporná hodnota je nebezpečný - můžeme narazit tryskou do podložky, když neuhlídáme při HOME Z, aby se tryska nacházela mimo podložku. A když nejde sjet pod nulu, tak pružná spojka se při pohybu dolů natáhne a při obvyklé výšce první vrstvy kolem 2 desetin milimetru není prostor na to, aby se obráceným směrem pohybu vůle ve spojce vymezila. Výsledkem je nestabilní poloha 0, která se tisk od tisku mění, a špatně nastavitelná výška první vrstvy. A to nemluvím o nějakém přihopsávání v ose Z při retrakcích. Po přejítí na rám AM8, výměně prohýbajícího se vozíku a zbavení se pružných spojek problémy s první vrstvou ustaly, drží jak ulitá, nastavím ji jednou a vpodstatě týdny ji nemusím dostavovat.

Při výměně spojek jsem mosazné trapézové matice T8x8 nahradil plastovými. Měl jsem původní mosazné nedělené bez vymezení vůle a tyto plastové mi připadaly, že na tyčích sedí lépe. Nicméně zůstal mi jeden problém, a to rozjíždění se levé a pravé výšky portálu X ve směru osy Z při vypnutém napájení krokových motorů. Záleží na tom v jaké výšce skončila zaparkovaná hlava a na které straně. Z tohoto důvodu mám na spojkách značítka a těsně před zahájením tisku po natopení tiskárny si zkontroluji, že jsou oba motory natočeny stejně, pokud je potřeba polohu opravit, stačí jen stopnout motory, rukou pootočit dotyčným trapézem do správné pozice, znovu zahoumovat, zkontrolovat polohy, že jsou již dobře a může se odklepnout tisk. Nicméně oproti původnímu rámu se problém s rozjížděním os Z1 a Z2 výrazně zlepšil a většinou spíše drží dobře, běžně i přes noc do druhého dne.

Další věcí, kterou jsem doplnil při druhé fází přestavby, byla izolační folie na spodní stranu heatbedu. V mém případě, kdy jsem použil i nižší pružiny pod heatbedem a nižší stolek, už se to málem nevešlo do prostoru nad motorem, takže když je stolek vzadu tak izolace skoro líže shora motor. To nemusí být až tak ideální, protože při natopení je izolace zespodu horká. Nepřipadá mi, že by se natápění po přidání izolace nějak dramaticky zrychlilo. Nicméně o co rychleji se to nahřívá, tak o to pomaleji to pak také zase chladne.

Izolace heatbedu použitá ve třetí fázi přestavby na rám AM8. Nad motorem prochází jen tak tak. (foto PPK)

Různé díly dodané k rámu AM8 jsou dobré, ale mám k nim dva postřehy. Horní část úchytů osy Z by chtěla upravit tak, aby z osy Z šly směrem nahoru vytáhnout trapézové zvedací tyče. Tak, jak to je, znamená demontáž a montáž vždy nějaké naklánění, šponování, povolování spojek, apod. A po nějaké době provozu mi připadá, že stejně jako tomu je na MK3S a jak tomu bylo na původní A8, tak uchycení motoru Y má své limity a díky tahu v řemenu se motor lehce naklání. Asi by to chtělo to uchycení udělat buď z něčeho kovového nebo držák motoru ještě zpevnit.

Nainstalovaný silnější zdroj měl aktivní chlazení. Vyměnil jsem v něm ventilátor za jiný, trochu méně výkonný a tišší, a na výfuk chlazení zdroje jsem musel udělat kryt, který otočil proud vzduchu dozadu za tiskárnu, protože vedle ní sedím a foukalo mi to přímo do obličeje. V první fázi přestavby jsem použil původní vozík z X-osy Anet A8 včetně extrudéru a hotendu, co jsem tam měl po posledních úpravách, ale vyměnil jsem ventilátor chlazení hotendu za nějaký tišší Sunon. To byla výrazná změna k lepšímu, a navíc jsem na nové řídicí desce přepojil napájení ventilátoru z pevných 12V na řízený výstup a nastavil v Marlinovi, aby se ventilátor zapínal při obvyklých cca 50°C.

Z původní A8 jsem na přestavbu použil oba držáky osy X na ose Z. Asi by stálo zato je časem také předělat a vyřešit třeba jinak uchycení kladky, nastavení vodicích tyčí a napínání řemene, ale nebyl k tomu zatím vyloženě důvod. Nicméně musel jsem udělat drobné změny u kabeláže od endstopu X - kabel je nyní přichycený stahovacím páskem za levý držák osy X, tak aby nahoře co nejméně zavazel při dojezdu k hornímu konci rámu. Řešení použité pro nastavování endstopu Z jsem převzal kompletně to, co jsem měl na upravené A8, takže tyto díly tištěné ještě z červeného PLA od Gembirdu jsou nyní asi nejstaršími tištěnými díly na přestavěné tiskárně.

Při přestavbě jsem původně chtěl zkusit použít i plastová ložiska LM8UU. První problém nastal při vylisovávání ložisek z černých plastových původních držáku dodaných s mojí verzí A8. Podle mě mají v místě drážky na ložisku malé lemy a to zřejmě uspořádané asymetricky, na jedné straně ložiska je z jedné strany a na druhé z druhé strany. Správný postup vylisování je posadit držák na podložku s vhodně velkým otvorem, opatrně a zlehka rozevřít páčením ve štěrbině držák a ložisko ven opatrně vymáčknout kulatinou opět s vhodným průměrem. Než jsem toto odladil, tak jsem měl jeden držák vpodstatě s ustřiženými lemy, ve kterém ložisko už moc nedrželo a při pohybu po tyči z něj občas vyběhnulo, a druhý naštípnutý až k jednomu otvoru pro šrouby. Tedy pozor na ně - ty černé držáky snadno praskají! Nakonec jsem si jako náhradu musel vytisknout svoje držáky ložisek z PETG a byla to vlastně výhoda, protože se ukázalo, že stejně potřebuji o kousek posunout osu ložiska oproti patě jeho držáku, a když jsem posléze ve druhé fázi přestavby honil zpět milimetry tiskové plochy, o které jsem v první fází přišel, a neměl jsem už chuť celou tiskárnu rozebírat, abych mohl posunout horní část rámu oproti spodku, tak seříznutím předních držáků ložisek osy Y jsem získal v této ose zpět chybějící 4mm. Původní plastová ložiska jsem nainstaloval jen na osu Y. Důvod byl prozaický - nebyl jsem si jistý, že některý držák z osy X také neponičím a na výrobu tolika nových držáku jsem neměl dost stejných matic M4. A v té době byly kvůli covidu zrovna zavřené kšefty s podobným sortimentem a neměl jsem tak matice kde rychle koupit. Po smontování osy Y s plastovými ložisky jsem se pak ale zaleknul výsledku, osa se pohybovala velice ztěžka a nedařilo se mi to nijak zlepšit ani přimazáním, ani snahou to ručně trochu "ojezdit". Protože jsem současně měnil i řídicí desku, drivery a firmware, a bylo potřeba nastavit i proudy motorů, tak jsem měl vážné obavy, že s takto váznoucími ložisky mi to bude dělat při nastavování paseku, kdy nebudu schopný rozlišit, co zrovna dělá problémy. Tak jsem plastová ložiska zase vyhodil ven a vrátil tam raději původní kovová.

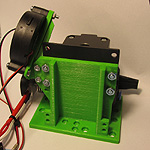

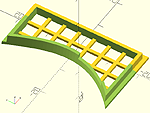

Po skončení druhé fáze přestavby, tj. stále ještě s původním extrudérem a hotendem, si tiskárna odsloužila asi 1.5 měsíce při výrobě štítů vrámci jarního covidového blbnutí v roce 2020, samozřejmě ne rychlotiskem. Výsledkem bylo zjištění, že se přestavba na rám osvědčila a má smysl do toho dále narvat ještě nějaký čas a peníze. Takže jsem pokročil do třetí fáze, kdy jsem chtěl vyměnit extrudér a hotend. Na tiskárnu jsem chtěl zkusit nainstalovat klon BMG extrudéru s oboustranným podáváním filamentu a s převodem 1:3 v kombinaci s motorem NEMA17 s menší výškou, než byl původní, a nemaje v tom okamžiku k dispozici celokovový hotend typu E3D V6, který byl plánovaným cílovým řešením, tak jsem použil hotend rebelmod V4 s teflonem v heatbreaku. Znamenalo to navrhnout samozřejmě celý nový vozík, kde největším nepřítelem mi byla absence výkresu s rozměry původního. Problém je, že člověk honí se šuplérou desetiny a protože na tiskárně má něco rozměry odvozené od palců, něco zase od metrů a něco je nastřílené asi naprosto nadivoko tak, jak to zrovna výrobci vyšlo, tak se není moc čeho chytit, rozměry nevychází "kulaté".

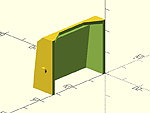

K vozíku bylo nutné udělat i držák ventilátoru pro chlazení výtisku a trysku. Oboje se dělá blbě, protože je to vše nějak navzájem nakloněné a natočené a přitom to musí na sebe pasovat. Nakonec se mi to podařilo a protože ventilátor vyšel dost naplocho, tak aby na začátku tisku nesál horký vzduch z podložky, tak dostal i sání otočené směrem nahoru. Jako ventilátor byla použita původní turbína z A8.

Výsledek byl funkční, ale se samotným hotendem nejsem ještě plně spokojený, hlavně se mi nelíbí teflon v heatbreaku, protože tisknu převážně z PETG a vím, kam to povede. Původně jsem chtěl do heatbreaku místo původního PTFE dát kus Capricornu, ale nepovedlo se, nedokázal jsem ho tam nacpat, díra v heatbreaku je na něj moc malá. Dále je problém jak rebelmod hotend spojit s BMG extrudérem, nemá totiž PTFE až ven z heatbreaku a přitom mezi hotendem a otvorem pro filament pod podávacím kolečkem v BMG extrudéru je díra, která se tam nemůže jen tak nechat. Dal jsem tam kus PTFE trubičky, ale je to duchařina s nalezením správné délky a jejím usazením a je možné, že právě toto mi dělá nějakou neplechu.

Momentálně jsem tedy ve čtvrté fázi, kdy chystám výměnu hotendu rebelmod za finální celokovový E3D V6. Je vyzkoušený upravený vozík, kde nastal problém s větším chladičem a ventilátorem, a je vyzkoušený snížený držák motoru NEMA17, který by mi měl umožnit pootočit ventilátor chlazení výtisku do příznivější polohy. Nicméně bude na tom ještě dost práce, musí se minimálně udělat nové uchycení ventilátoru i tryska. Takže tato část přestavby má nyní otevřený konec. (Doplněno 2.8.2021: přestavba na E3D V6 je už hotová.) Pokud se tato fáze zase osvědčí, tak dalším uvažovaným krokem je předělání na 24V napájení. Ze zvažovaných přestaveb jsem ještě přemýšlel nad možností přidat na vozík X druhý hotend, ale i ve variantě, že by měl bowdenový extrudér, mi to vychází pouze za cenu značného zmenšení tiskové plochy.

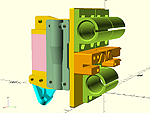

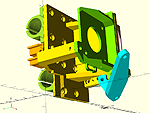

Tady jsou fotky z prvních dvou fází přestavby na rám AM8, tj. s ponechaným původním extrudérem a hotendem:

A zde následují fotky z třetí fáze přestavby na BMG extrudér a hotend rebelmod:

Anet A8 po třetí fázi přestavby na rám AM8. Ve druhé jsem nahradil pružné spojky pevnými a ve třetí dostala tisková hlava nový vozík s extrudérem BMG a hotendem rebelmod V4. (foto PPK)

Následují jednotlivé díly doplňované na rám AM8 oproti jeho dodané stavebnici. Při návrhu jsem občas udělal samozřejmě nějakou tu chybu a přišel na ni až po vytištění. Návrhy jsem pak opravil a zde jsem dal už ty zkorigované, ale když to šlo, tak jsem díly použil i s chybami po nějakém tom zásahu vrtačkou, ulamovacím nožem či pilníkem, a znovu jsem tisknul jen některé z nich. A tak na fotkách můžete vidět, jak je třeba na krytu řídicí desky dodatečně dořezávaná díra na USB konektor, která byla o kus vedle, na levém horním úchytu zdroje je zezadu vidět kus díry na šroub, která byla špatně umístěná, nebo jak kryt výfuku ventilátoru zdroje trochu zasahuje do výřezů v kovovém krytu, co jsou před ventilátorem.

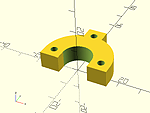

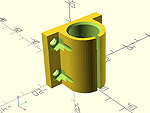

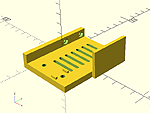

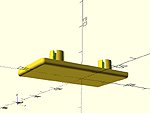

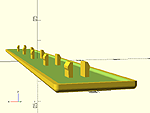

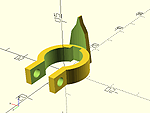

Držák ložiska LM8UU

Anabáze výměn ložisek a důvodu, proč jsem si na ně tisknul držáky, je popsaná výše. Zde jsou související modely. První provedení, zde označené jako normální, je držák pro ložisko LM8UU, rozměrově kompatibilní s černými plastovými držáky dodanými v původní stavebnici. Držák označený jako zvýšený, byl dělán kvůli přestavbě na rám AM8 a současné změně vozíku osy Y, kdy jsem potřeboval dostat osu ložiska o 2mm výše od paty držáku - při jeho použití se stolek zvedne o 2mm výše nad vodicí tyče osy Y, než by tomu bylo s původními držáky. Poslední varianta označená jako zvýšený zkrácený, je zvýšená o zmiňované 2mm a navíc má jednu stranu vyříznutou tak, že držák lze při pohybu po vodicí tyči Y vepředu nasunout až 4mm nad držák vodicí tyče. Použil jsem ho pro zvětšení délky pojezdu v ose Y o tyto 4mm. Ložisko je v něm posunuto více směrem k druhému konci držáku. A tato varianta má dvě verze. Původně jsem totiž na držáky ve shodě s originálem udělal i válcové výřezy pro šrouby, které by trčely nad matice až do prostoru části obemykající ložisko. Nicméně se zvýšenou základnou a danými šrouby toto nebylo nutné, takže je možnost v této variantě výřezy pro šrouby netisknout.

Do držáků se zamáčknou běžné šestihranné matice M4, na jeden jsou potřeba 4ks. Držák má uvnitř dva malé lemy zapadající do drážek na ložisku. Při montáži a demontáži ložiska se musí držák lehce rozevřít. Ideální je mít ho přitom zespodu podložený deskou s patřičně velkým otvorem, kterým ložisko projde, a do držáku ložisko dotlačit nebo ho z něj vytlačovat kulatinou s průměrem trochu menším, než ložisko, která projde volně přes oba lemy. Ložisko se dovnitř usadí tak, aby zapadlo oběma lemy do drážek.

- drzak_loziska.scad - normální (scad, 2kB)

- drzak_loziska.stl.zip - normální (stl/zip, 37kB)

- drzak_loziska.zip - normální - soubory csg, 3mf, amf a off (zip, 90kB)

- drzak_loziska_am8y.scad - zvýšený (scad, 3kB)

- drzak_loziska_am8y.stl.zip - zvýšený (stl/zip, 37kB)

- drzak_loziska_am8y.zip - zvýšený - soubory csg, 3mf, amf a off (zip, 90kB)

- drzak_loziska_am8y2.scad - zvýšený zkrácený (scad, 4kB)

- drzak_loziska_am8y2-bez_vyrezu.stl.zip - zvýšený zkrácený bez výřezu (stl/zip, 34kB)

- drzak_loziska_am8y2-s_vyrezem.stl.zip - zvýšený zkrácený s výřezem (stl/zip, 38kB)

- drzak_loziska_am8y2-bez_vyrezu.zip - zvýšený zkrácený bez výřezu - soubory csg, 3mf, amf a off (zip, 82kB)

- drzak_loziska_am8y2-s_vyrezem.zip - zvýšený zkrácený s výřezem - soubory csg, 3mf, amf a off (zip, 91kB)

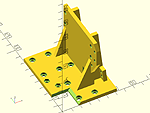

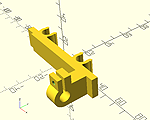

Držák ložiska LM8UU pro rám AM8 se zesílenou základnou s odstraněnými vybráními pro konce šroubů. Návrh.

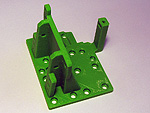

Držák ložiska se zesílenou základnou a plastovým ložiskem, vzadu původní černý držák z A8. (foto PPK)

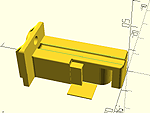

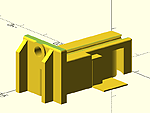

Kryt řídicí desky

V tiskárně přestavěné na rám AM8 jsem jako řídicí desku použil typ MKS GEN L V1.0. Pro ni je navržený tento držák. Prodává se i verze 2.0, ale ta má např. jinde resetační tlačítko a USB konektor, takže kryt na ni nelze bez úprav modelu použít. Základem je držák, který se připevní zbylými šrouby a upínacími maticemi ze stavebnice AM8 ke svislému profilu. Jeden šroub je zevnitř držáku z boku svislého profilu a dva jsou z vnější strany. Deska elektroniky se k držáku připevní čtyřmi dlouhými šrouby M3x40, přitom z vnitřní strany budou na šroubech nad PCB nasazeny válcové sloupky a stáhne se to celé maticemi M3 s podložkami. Nevlastním tiskárnu umožňující měnit během tisku automaticky filament, takže vnější kryt má dvě části. V mém případě jsem si k zelenému krytu vytisknul červený kolíček, který jsem zalisoval do připraveného otvoru v pacce, která funguje jako prodloužení tlačítka resetu. Stejný způsob zvýraznění resetu je použit i u krytu ovládacího panelu.

Měl jsem problém s tím, že jsem neměl k dispozici delší šroub M3, takže jsem potřeboval najít způsob zavírání, kdy by matice byla zapuštěná v tělese krytu. Jenže jsem neměl po ruce zrovna vhodný nástrčný klíč 5.5, tak jsem si v prvé fázi na zašroubování zapuštěné matice M3 vytisknul pomůcku a nakonec jsem ji upravil a udělal z ní rovnou uzávěr, do kterého se matice M3 zalisuje. Matice je do uzávěru zalisovaná tak, že lícuje s jeho vniřní stranou, takže se z něho při dotahování nijak nevytahuje. Při montáži krytu jsem zjistil, že je nejlepší si na levou stranu kanálu pro kabeláž dát pásek z tvrdší plastové folie (třeba z té, co se používá jako zadní strana při rychlovazbě dokumentů), který zajistí, že při nasazování krytu nebude kabeláž zavazet v prostoru, kde mají u nosného profilu dosednout držák a kryt na sebe.

- drzak_mksgenl10.scad - držák (scad, 3kB)

- drzak_mksgenl10.stl.zip - držák (stl/zip, 94kB)

- drzak_mksgenl10.zip - držák - soubory csg, 3mf, amf a off (zip, 229kB)

- kryt_mksgenl10.scad - kryt (scad, 7kB)

- kryt_mksgenl10.stl.zip - kryt (stl/zip, 120kB)

- kryt_mksgenl10.zip - kryt - soubory csg, 3mf, amf a off (zip, 297kB)

- sloupek.scad - sloupek (scad, 1kB)

- sloupek.stl.zip - sloupek (stl/zip, 5kB)

- sloupek.zip - sloupek - soubory csg, 3mf, amf a off (zip, 14kB)

- uzaver.scad - uzávěr (scad, 2kB)

- uzaver.stl.zip - uzávěr (stl/zip, 191kB)

- uzaver.zip - uzávěr - soubory csg, 3mf, amf a off (zip, 271kB)

- kolik.scad - kolík do krytu (scad, 1kB)

- kolik.stl.zip - kolík do krytu (stl/zip, 3kB)

- kolik.zip - kolík do krytu - soubory csg, 3mf, amf a off (zip, 7kB)

Kryt ovládacího panelu

Toto je kryt pro oblíbený reprap ovládací panel s grafickým displejem 128x64, rotačním enkodérem, resetačním tlačítkem, bzučákem a slotem na SD kartu. Základem je držák, který tvoří přední část krytu, který je připevněný opět nadbytečnými šrouby a upínacími maticemi ze stavebnice AM8 k profilu rámu. Podotýkám, že já měl v té době nahoře na rámu nasazený kryt profilu (viz níže) a držák je tak zespodu tvarovaný na nasazení nad tento kryt. Ovládací panel se k držáku přichytí čtyřmi šrouby M3x20, mezi PCB ovládacího panelu a samotného displeje se na šrouby přidají vytištěné podložky a zezadu se nasadí kryt se zamáčknutými maticemi M3, do kterých se šrouby uchytí. Z přední strany se pak do mezery mezi držákem a displejem vmáčkne "ozdobný" rámeček. V pacce resetu je stejně jako u krytu řídicí desky otvor, kam se zamáčkne barevně odlišený kolík pro zvýraznění polohy resetu. Kolík je stejný jako pro kryt řídicí desky a najdete ho v části zabývající se krytem řídicí desky.

- drzak_lcd.scad - přední část (scad, 8kB)

- drzak_lcd.stl.zip - přední část (stl/zip, 167kB)

- drzak_lcd.zip - přední část - soubory csg, 3mf, amf a off (zip, 383kB)

- kryt_lcd.scad - zadní část (scad, 7kB)

- kryt_lcd.stl.zip - zadní část (stl/zip, 87kB)

- kryt_lcd.zip - zadní část - soubory csg, 3mf, amf a off (zip, 220kB)

- podlozka_lcd.scad - podložka pod PCB displeje (scad, 1kB)

- podlozka_lcd.stl.zip - podložka pod PCB displeje (stl/zip, 5kB)

- podlozka_lcd.zip - podložka pod PCB displeje - soubory csg, 3mf, amf a off (zip, 14kB)

- ram_lcd.scad - krycí rámeček (scad, 2kB)

- ram_lcd.stl.zip - krycí rámeček (stl/zip, 16kB)

- ram_lcd.zip - krycí rámeček - soubory csg, 3mf, amf a off (zip, 28kB)

Kryt externího mosfetu

Při napájení 12V jsou proudy pro vytápnění tiskové podložky značné a je riziko je tahat přímo přes spínací tranzistory a konektory na řídicí desce. Při součtu vytápění hotendu, heatbedu a motorů se dostaneme za hranu toho, co deska teoreticky vydrží. Navíc jsem chtěl využít toho, že nový zdroj 12V je možné v malém rozsahu regulovat, a chtěl jsem použít mírně zvýšenou hodnotu napájecího napětí 12.7V. Proto jsem při přestavbě šel cestou doplnění o externí spínací mosfet. Použil jsem prodávaný hotový díl označený jako "Externí mosfet 3D FREUNDE V2". Základem je zase držák, který se připevní za profil rámu. V okolí zbylo na rámu na připevnění držáku už dost málo místa. Plošný spoj s mosfetem se připevní čtyřmi šrouby M3x10 na tento držák, do krytu se zalisují dvě matice M3, kryt se nasadí na držák a skrze dvě packy na držáku přesahující přes kryt se oba díly spojí dvěma šrouby M3x6. Řešení spoje obou dílů není ideální, je krapet problém se k šroubům dostat, ale celá sada všech úprav byl jeden veliký poklus, kdy se jedny díly tisknuly a mezitím jsem rychle navrhoval další a montoval ty již vytištěné, a kvůli zavřeným prodejnám v rámci akce "jarní covid 2020" jsem musel také vyjít ze spojovacího materiálu, co jsem měl zrovna po ruce.

- drzak_mosfetu.scad - držák (scad, 4kB)

- drzak_mosfetu.stl.zip - držák (stl/zip, 67kB)